Revista Controle & Instrumentação – Edição nº 261 – 2021 |

|||||||||||||||||||||||||||||

| ¤

Cover Page

|

|||||||||||||||||||||||||||||

| Robôs: mercado em crescimento | |||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||

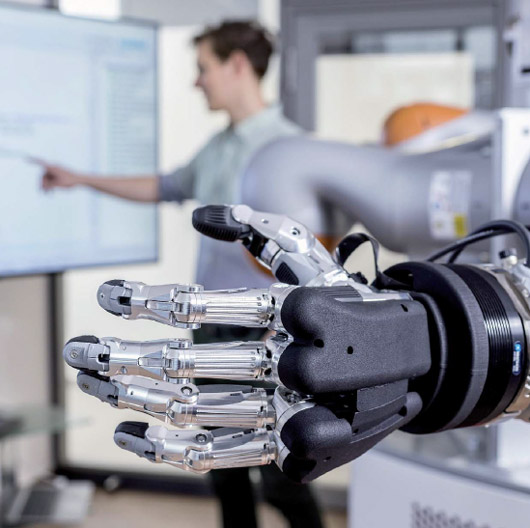

| Os robôs fornecem vantagens competitivas para

as indústrias, e vêm sendo aplicados em quase

todos os setores, em diversos segmentos, principalmente

porque podem realizar cada ciclo de trabalho

de maneira semelhante, nunca se distraem, nem se cansam,

melhoram a segurança, evitam peças descartadas,

podem trabalhar em locais perigosos e, mais recentemente,

lado a lado com o ser humano – os cobots ou robôs

colaborativos –, uma das tendências apontadas pela IFR

– International Federation of Robotics. A Federação vê como realidade, em futuro próximo, os robôs aprendendo novos truques, com softwares de inteligência artificial (AI), em combinação com outros sistemas de detecção, como visão e olfato, por exemplo, permitindo que os robôs dominem tarefas difíceis; robôs trabalhando em fábricas inteligentes, em todas as linhas de montagem, e interagindo com outros robôs como veículos autônomos guiados, ou robôs móveis autônomos (AMRs) – com as mais recentes tecnologias de navegação, esses robôs móveis são mais flexíveis, em comparação com as linhas de produção tradicionais; robôs em setores da manufatura que se automatizaram recentemente; robôs reduzindo a pegada de carbono, por serem mais eficientes em termos de energia e mais precisos, e ainda ajudando na produção econômica de equipamentos de energia renovável, como células fotovoltaicas, ou células a combustível de hidrogênio. Os robôs já possibilitam aos fabricantes a oportunidade de repensar a logística e o abastecimento, com mais flexibilidade. E eles estão em muitas outras aplicações, pensadas a partir das necessidades da saúde, do distanciamento social e vacinação demandadas pela pandemia. A densidade média de robôs na indústria de manufatura atingiu um novo recorde global, de 113 unidades por 10.000 funcionários. Por regiões, a Europa Ocidental (225 unidades) e os países da Europa Nórdica (204 unidades) têm a produção mais automatizada, seguidos pela América do Norte (153 unidades) e Sudeste Asiático (119 unidades). Os 10 principais países mais automatizados do mundo são: Singapura (1), Coreia do Sul (2), Japão (3), Alemanha (4), Suécia (5), Dinamarca (6), Hong Kong (7), Taipei Chinês (8), EUA (9) e Bélgica e Luxemburgo (10). Isso, segundo as últimas estatísticas da World Robotics, publicadas pela International Federation of Robotics (IFR). O relatório World Robotics 2020 da IFR (ano base 2019) mostra um recorde de 2,7 milhões de robôs industriais, operando em fábricas em todo o mundo e, ainda que as vendas de novos robôs permanecem altas, com 373.000 unidades globalmente, em 2019, isso é 12% menos, em comparação com 2018, mas ainda assim o terceiro maior volume de vendas já registrado. A IFR aponta que o número de robôs industriais, operando em fábricas ao redor do mundo hoje, é o mais alto da história: impulsionado pelo sucesso da produção inteligente, esse número cresceu cerca de 85%, em cinco anos (2014-2019). A IFR acredita que a recente desaceleração nas vendas em 12% reflete os tempos difíceis, que as duas principais indústrias usuárias, automotiva e elétrica/eletrônica, enfrentam. A Ásia continua sendo o mercado mais forte para os robôs industriais – a parcela de robôs recém-instalados na Ásia foi de cerca de dois terços do fornecimento global: a China aumentou 21%, e atingiu cerca de 783.000 unidades, em 2019; o Japão ocupa o segundo lugar, com cerca de 355.000 unidades – mais 12%; a Índia teve novo recorde de cerca de 26.300 unidades – mais 15% – o que significa que, em cinco anos, ela dobrou o número de robôs industriais operando no país. Vale destacar que, na China, 71% dos novos robôs foi enviada de fornecedores estrangeiros, que acabam sendo mais afetados pela queda dos negócios na indústria automotiva chinesa do que os fornecedores nacionais. A Europa atingiu um estoque operacional de 580.000 unidades, em 2019 – mais 7% – e a Alemanha continua sendo o principal usuário, com cerca de 221.500 unidades – isso é cerca de três vezes o estoque da Itália (74.400 unidades), cinco vezes o estoque da França (42.000 unidades), e quase dez vezes o estoque do Reino Unido (21.700 unidades). Os EUA são o maior usuário de robôs industriais nas Américas, atingindo um novo recorde de estoque operacional, de cerca de 293.200 unidades – um aumento de 7% –, sendo seguido pelo México, com 40.300 unidades, o que representa um acréscimo de 11%, e pelo Canadá, com cerca de 28.600 unidades – mais 2%. A maioria dos robôs dos EUA são importados do Japão e da Europa. E, embora não existam muitos fabricantes de robôs na América do Norte, existem vários integradores de sistemas robóticos. Na América do Sul o Brasil é o maior usuário, com quase 15,3 mil unidades – mais 8%. |

|||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||

| A ABNT define Robô de acordo com a norma ISO/ IEC 2382 (Information technology — Vocabulary): dispositivo mecânico, geralmente programável, projetado para realizar tarefas de manipulação ou locomoção, sob controle automático; Robô industrial, segundo a ABNT NBR ISO 10218-1:2018, é um manipulador multifuncional reprogramável, automaticamente controlado, programável em três ou mais eixos, que pode ser fixo no local, ou móvel para uso em aplicações de automação industrial; e destaca que o termo Cobot vem sendo utilizado para designar robôs que, em ambiente de trabalho, interagem com humanos. Porém, outro termo encontrado é robô colaborativo que, de acordo com a ISO 8373:2012, ainda não adotada pela ABNT, é um robô projetado para interação direta com um humano, dentro de um espaço de trabalho colaborativo definido. A norma ISO 15066:2016 (Robots and robotic devices – Collaborative robots), ainda não adotada pela ABNT, é a norma que especifica os requisitos de segurança para sistemas de robôs industriais colaborativos e o ambiente de trabalho, e complementa os requisitos e orientações sobre a operação colaborativa de robôs industriais dados em ABNT NBR ISO 10218-1 e ABNT NBR ISO 10218-2. | |||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||

| Edouard Mekhalian ressalta que “todos eles são robôs

industriais, mas temos: os convencionais, que são os

antropomórficos, como braços robóticos, cuja gama é

enorme, com capacidades de carga variando, de 3kg, até

1,3 toneladas, raios de alcance variados, de 500 mm até

3,7 m, para trabalhar em posição horizontal, ou de piso,

de parede, a 90°, de teto, ou a 180°, “shelf mounted”,

e também alguns modelos que podem ser instalados em

qualquer posição. Estes robôs são robustos, rápidos, precisos,

e, em geral, precisam estar confinados em espaços

de acesso restrito, protegidos por grades de segurança e

sistemas de segurança, segundo normas vigentes. Já os cobots,

ou os robôs sensíveis e colaborativos, são em sua

grande maioria de pequeno porte, baixo raio de alcance, e

desenvolvidos para aplicações específicas de apoio, ou de

complementação de tarefas humanas, de modo a realizar

os trabalhos repetitivos de forma segura, ao lado de operadores treinados, e deixando a estes as tarefas de maior valor agregado e de menor risco de LER. Os robôs sensíveis

e colaborativos da KUKA, da família LBR iiwa (inteligent

industrial work assistence), possuem características únicas

de sensibilidade, permitindo a estes realizarem tarefas

complexas de montagens, testes e de manuseio em geral.

Cobots e robôs/braços devem conviver porque cada um

tem seus respectivos usos e particularidades, e em raros

casos poderão ocorrer substituições de uns pelos outros,

mas tudo depende da aplicação”. Os cobots podem, ou não, demandar maior capacidade computacional para lidar com as informações em tempo real, pois, seus controladores e respectivos firmwares foram desenvolvidos para lidar com uma maior demanda de informações e sinais, sem criar qualquer problema de utilização, ou aplicação em tempo real. Vai depender muito do tipo de robô. Quando se pensa em uma linha de montagem completamente automatizada, precisa-se de muita infraestrutura, espaço, energia e conectividade para robotizar a linha toda. Por outro lado, ao se pensar em um robô colaborativo, ele pode ser inserido no local de trabalho de uma pessoa, trabalhando com outras pessoas, sem tanta infraestrutura. O Professor Bianchi conta que, para conseguir trabalhar com os cobots, é preciso conhecer teoria de controle, pois, eles precisam ter um controle bastante apurado sobre o seu movimento, para não colidir com o ser humano, ou outras peças da área de trabalho; ele precisa ser mais cuidadoso, mais seguro. Além disso, é de fundamental importância o estudo das tecnologias de interface humano- robôs, que é uma das disciplinas da grade curricular do curso de engenharia de robôs da FEI. A disciplina de interação entre humanos e máquinas ou humanos e robôs estuda toda parte de interação, desde interface com usuário, que facilitem o trabalho em conjunto, até qual a melhor maneira de um robô se aproximar de um ser humano. |

|||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||

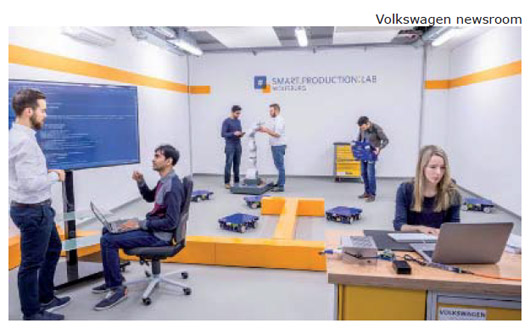

| Um bom exemplo de como esse estudo, essa programação, é necessária, pode ser encontrada na Volkswagen, onde as pessoas trabalham lado a lado com robôs, em suas diversas fábricas espalhadas pelo mundo. Na fábrica de Wolfsburg, um especialista em robótica do Smart Production Lab programa o software para essas aplicações. Cada vez mais sensores estão sendo instalados em robôs, o que requer um novo tipo de programação, e apresenta alguns desafios para os responsáveis pela TO/TI. Um robô programado para o trabalho na linha de montagem identifica os motores por conta própria – sejam de combustão, GTI, TDI, etc. – e executa sua tarefa com velocidade e precisão. E, ainda mais importante, se um de seus colegas humanos chegar perto demais, ele registra esse fato, e fica mais lento – a segurança é a maior prioridade. | |||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||

| A equipe do Laboratório de Produção Inteligente da

Volkswagen de Wolfsburg desenvolveu as funções de um

robô de forma que possam ser usadas para aplicações adicionais.

A função de aparafusamento, por exemplo, é um

dos módulos de habilidade programados. Isso torna possível

uma ampla gama de funções, como entregar peças

pesadas ou ferramentas às pessoas, independentemente

ou sob comando – e a ergonomia nunca é esquecida.

Esse Laboratório possui uma equipe com especialistas

em TI – principalmente cientistas da computação, mas

também engenheiros industriais e especialistas em negócios

– e seu trabalho se concentra em tecnologias inteligentes,

utilizadas na produção, sempre sob a perspectiva

do desenvolvimento de software, com tópicos como a Internet

das Coisas, e veículos autônomos para aplicações

de intralogística. A equipe do Smart Production Lab de Wolfsburg trabalhou no MIRCO – Mobile Intelligent Robotic CoWorker – um protótipo de robô de dois braços em uma plataforma móvel, para poder agarrar componentes pesados. A equipe de Wolfsburg lembra que, para programar robôs, é preciso muita imaginação, muita paciência e também é preciso ser bom em abstração. |

|||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||

| A FEI, por exemplo, ensina seus alunos a lidar com os robôs com aulas teóricas, que fundamentam o conhecimento necessário, e com muitos laboratórios e aulas práticas, em diversos laboratórios de robótica. “Temos um laboratório de manipuladores robóticos, onde possuímos um manipulador robótico industrial da Yaskawa, com o respectivo software, que permite aos alunos vivenciarem o trabalho de programação e desenvolvimento de aplicações de manipulação robótica. Outro laboratório possui três robôs manipuladores da Kuka, utilizado em aulas de engenharia de produção, para os alunos compreenderem o funcionamento das linhas de montagem, que utilizam automação flexível. Temos uma célula de montagem com mais um robô Kuka, utilizada para o aprendizado nas disciplinas de organização da produção. E possuímos uma grande quantidade de kits de robôs móveis da VeX, para os alunos do terceiro semestre aprenderem a construção dos robôs, programação dos móveis e desenvolvimento de aplicações para robótica de serviços. E ainda laboratórios de pesquisa, nos quais temos diversos outros tipos de robôs, como robôs humanoides e robôs assistentes pessoais, como a Hera. Além disso, possuímos diversos programas de simulação de robôs, como o Webots, o Copellia e o TecnoMatix Process Simulate, todos utilizados pelas grandes indústrias, do mundo todo,” conta o professor Bianchi. | |||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||

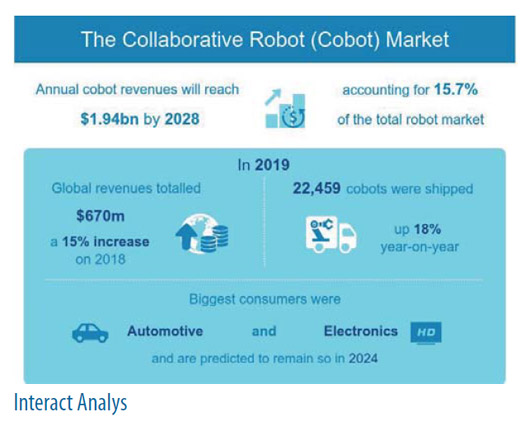

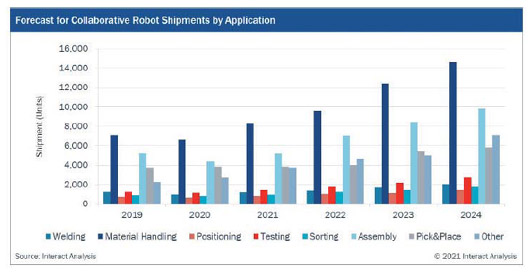

| Apesar do golpe que o mercado de robôs colaborativos

sofreu em 2020, seu tamanho potencial ainda é grande, e

a chave para um maior crescimento está em se infiltrar em

novos cenários de aplicação (tanto de manufatura como

de não manufatura), e em avanços tecnológicos: a análise

da Interact prevê que as receitas anuais dos cobots chegarão

a US$ 1,94 bilhão, em 2028, representando 15,7% do

mercado total de robôs. A Interact prevê que cobots <5kg

e 5-9 kg ainda serão responsáveis pela maioria das vendas,

em 2024, com um total de 80,3% de participação nas

receitas, e 85,1% nas remessas. Em aplicações industriais

e áreas não-manufatureiras, questões de segurança, velocidade,

precisão e custo significam que modelos menores

de carga útil são mais competitivos. Os cobots de 10-20

kg têm visto um aumento na demanda das indústrias de

logística e plásticos e borracha. A principal barreira para cobots de carga útil maiores é que a velocidade de operação deve ser reduzida, para permitir um funcionamento seguro perto de humanos – sensores adicionais, algoritmos de software e periféricos podem ser adicionados para melhorar a velocidade e a segurança desses robôs maiores, mas isso tem um custo geral mais alto. |

|||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||

| Os avanços tecnológicos possibilitaram que ser humano e robôs trabalhassem no mesmo espaço e, em muitos casos, em contato direto. Aqui no Brasil, foi preciso mudar a norma NR- 12, para que os cobots pudessem ser aplicados sem problemas – é um mercado novo, que responde por apenas 4,8% dos robôs industriais instalados em 2019, segundo a IFR. Vale lembrar que muitos estão usando outras tecnologias, como sensores e capas de robô, para permitir aplicações colaborativas – e esse nicho não entra nas estatísticas da IFR, mas há uma forte indicação de aplicativos robóticos colaborativos resultantes de makers. | |||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||

| “De fato, a NR12 sofreu revisões e atualizações, que a colocaram em linha

com os standards aplicados pelo

mundo. E foi uma vitória, porque

os robôs impactam a indústria,

desde o seu surgimento, há

mais de 42 anos. Todos os países

que aplicaram robôs colheram,

colhem e colherão ganhos

com produtividade, qualidade e

competividade contínua. E, importante,

o fizeram sem grandes

problemas de desemprego e/ou

com subempregos. Ao contrário,

puderam lograr criar melhores e mais bem pagos empregos. A Abimaq percebe que

o uso de robôs no Brasil ainda é incipiente, mas com grandes possibilidades de crescimento,

na aplicação em vários setores. Os robôs são um dos pilares da construção

e desenvolvimento da Indústria 4.0. E qualquer desenvolvimento tecnológico em

manufatura necessita essencial e prioritariamente de Mercado! Havendo mercado,

havendo demanda, havendo crescimento econômico e capacidade de renda,

consumo e poupança das famílias, todo e qualquer desenvolvimento industrial irá

ser muito bem-vindo, e trará retorno. Com a robótica industrial, não é diferente. A

infraestrutura, em grande parte, já existe, o que falta é mão-de-obra especializada,

e os motivos para os empresários poderem investir em produção, em manufatura:

mercado!”, pontua Edouard Mekhalian. A ABNT – Associação Brasileira de Normas Técnicas – lembra que a especificação da NR 12 é de que as normas ABNT NBR ISO 10218 e a ISO/TS devem ser seguidas para sistemas robóticos, são a “chancela” oficial da permissão de uso de robôs, especificamente os colaborativos, em operação próximo a pessoas. “O grande problema é que a maioria das aplicações com robôs colaborativos ignora especificações extremamente importantes desses documentos e, assim, expõem as pessoas a altos riscos”, comenta a ABNT/CEE-199 – Comissão de Estudo Especial de Sistemas Integrados para Robôs Industriais – atualmente em recesso, mas que tem como âmbito de atuação a normalização no campo de sistemas integrados para robôs industriais, compreendendo padronização, construção e utilização dos sistemas robotizados para manufatura, bem como critérios de automação e segurança de operação e manutenção. A Comissão fez publicar duas Normas Brasileiras sobre adoção da ISO, de seu ISO/TC 299 – Robotics: a ABNT NBR ISO 10218- 1:2018 – Robôs e dispositivos robóticos — Requisitos de segurança para robôs industriais, Parte 1: Robôs (publicada em 17.05.2018): que especifica os requisitos e orientações para o projeto seguro, medidas de proteção e informações de uso inerentes aos robôs industriais, e descreve os perigos básicos associados a robôs, e provê requisitos para eliminar ou reduzir adequadamente os riscos associados a esses perigos; e a ABNT NBR ISO 10218-2:2018 – Robôs e dispositivos robóticos — Requisitos de segurança para robôs industriais, Parte 2: Sistemas robotizados e integração (publicada em 17.05.2018) – que especifica os requisitos de segurança para a integração de robôs industriais e sistemas robotizados industriais, conforme definido na ABNT NBR ISO 10218-1, e células robotizadas. |

|||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||

| A IFR é referência, mas é bom ter em mente o padrão

de segurança para projetos de robôs móveis da RIA

– Robotic Industries Association, parte da Association for

Advancing Automation (A3), o ANSI / RIA R15.08-1-2020

– Padrão Nacional Americano para Robôs Móveis Industriais

– Requisitos de Segurança – Parte 1: Requisitos para

Robôs Móveis Industriais – fornece requisitos técnicos

para o projeto de robôs móveis industriais, para apoiar a

segurança das pessoas que trabalham nas proximidades

eles. Centenas de voluntários e especialistas da indústria

forneceram informações, durante o processo de desenvolvimento

do padrão. Segundo a RIA, o R15.08 Parte

1 é um primeiro passo, em direção a diretrizes comuns

neste setor crescente da robótica. O Comitê R15.08 já

começou a trabalhar Parte 2, que cobrirá os requisitos de

segurança para a implantação de robôs móveis industriais

ou frotas de robôs. Os cobots são relativamente novos, e o conceito de colaboração por si só não atrai investidores. Mas, eles evoluíram de um produto conceitual para um produto estratégico, e são objetos de desejo no campo de serviços e, com o aprofundamento da visão de máquina e do aprendizado de máquina, a aplicação de robôs em educação, assistência médica, logística, catering, varejo e outras indústrias de serviços também está aumentando. “A amplificação do uso e aplicação de robôs industriais já é totalmente disponível em vários ambientes de softwares e de simulação virtual. Estes são agregados tecnológicos, que auxiliam as empresas de engenharia de integração a proverem soluções para o mercado. Outros são os de monitoramento remoto e manutenção preditiva, de otimização de movimentos e ciclos, de cálculos de esforços e cargas, etc ...”, ressalta Edouard. O professor Bianchi pontua que hoje se usa muito a palavra robôs para softwares, que na verdade são apenas programas de computadores que utilizam técnicas de automação e de inteligência artificial. “Robôs de investimento, por exemplo, nada mais são do que algoritmos, que permitem a compra e venda de ativos no mercado financeiro. Os sistemas RPA (Robotic Process Automation) também são programas que utilizam algoritmos para realizar a automação de processos de escritório. Na FEI, este tipo de robô é estudado profundamente nos cursos de engenharia elétrica e ciência da computação. Uma base teórica formal em computação, em automação, e inteligência artificial permitem aos alunos trabalharem em qualquer tipo de robô de software que seja necessário.” Segundo a pesquisa da Deloitte “Automation with Intelligence”, de 2019, 73% das empresas apontaram o aumento de produtividade como um dos três principais benefícios esperados de um projeto de RPA, seguido pela redução de custo, que ficou em segundo lugar, com 60% – as organizações com iniciativas consolidadas para automação reportaram um aumento de receita de 8%, e uma redução de custos de 24%. O Robotic Process Automation (RPA) pode unir vários sistemas e interfaces diferentes. E, se implementado de forma eficaz, pode liberar a força de trabalho para se concentrar em atividades mais estratégicas ou tarefas com foco no cliente. Pela análise da Deloitte, as organizações não apenas vão continuar a usar RPA, mas vão aumentar a implantação de sistemas inteligentes automatizados: 58% dos pesquisados apenas iniciaram sua jornada para o trabalho inteligente. Mas vale dizer que se o RPA traz grandes e óbvios benefícios, também tem limitações, já que os bots só podem seguir processos baseados em regras lógicas; eles não veem padrões nos dados ou extraem significado de imagens, texto ou fala. O software RPA é programado para processar funções, como registro, faturamento ou transferência de dados, sem entender a lógica por trás deles. Mas, implementando soluções de última geração, como AI para tornar as automações mais inteligentes, as organizações estão buscando aumentar o valor dessa aposta e, configurado desta forma, o software RPA agrega e processa dados, sob a direção de tecnologias mais inteligentes: quando a inteligência artificial completa sua função nos dados brutos, o RPA envia as respostas para os destinos pré-estabelecidos. Então, a força da automação inteligente vem à tona, quando combina tecnologias, nesse caso, RPA com AI, para permitir que se vá da rotina para o inovador. |

|||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||

| LEIA MAIS NA EDIÇÃO IMPRESSA | |||||||||||||||||||||||||||||

| |

|||||||||||||||||||||||||||||

| DESEJANDO MAIS INFORMAÇÕES: redacao@editoravalete.com.br | |||||||||||||||||||||||||||||

|

|

|