Revista Controle & Instrumentação – Edição nº 223 – 2016 |

|||

| ¤

Cover Page

|

|||

Protocolos na Indústria 4.0 |

|||

|

|||

| Todos buscamos otimizar os processos para oferecer

os melhores produtos. E trabalhamos com velocidades

cada vez maiores, buscamos reduzir as paradas, ter produção sem falhas e estruturas interconectadas horizontal e

verticalmente, comunicação homem-máquina e máquinamáquina. Isso tudo se já não existe nas plantas, existe ao

menos nos planos das empresas.

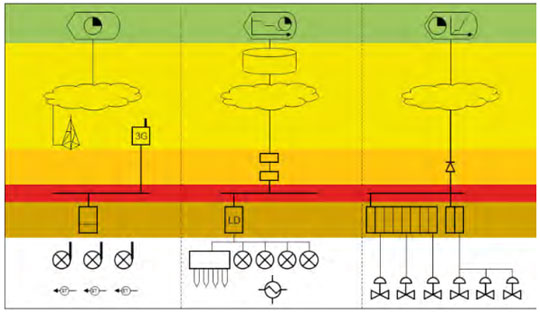

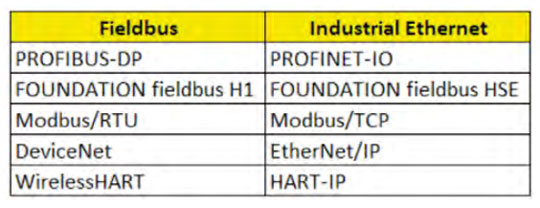

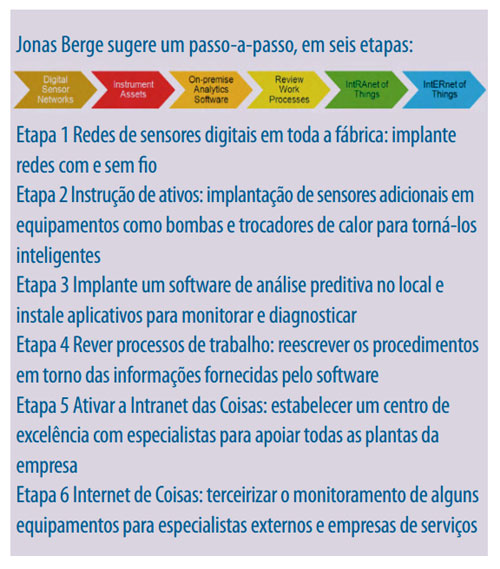

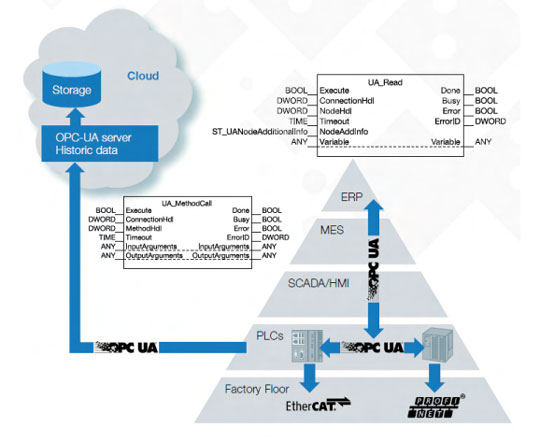

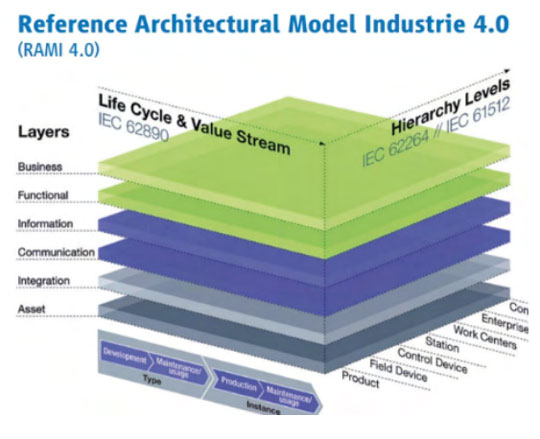

Porque está acontecendo gradualmente uma mudança que vai alterar permanentemente os processos de produção, com tecnologias já dominadas. O resultado da interação dessas tecnologias está sendo denominado de IoT ou Indústria 4.0 ou ainda outros nomes. Não é uma revolução, é um melhor uso de oportunidades tornadas possíveis pela interação de tecnologias disponíveis hoje. E esse novo conceito vai continuar a evoluir à medida que evoluírem essas mesmas tecnologias. Jonas Berge, diretor de tecnologias aplicadas da Emerson Automation Solutions, em Singapura, ressalta que Indústria 4.0 não é o mesmo que IIoT (Internet Industrial das Coisas). “O conceito de Indústria 4.0 é muito mais amplo do que o de IIoT – que desempenha um papel na indústria”. Desde que foi discutida pela primeira vez na Hannover Fair de 2011, a Indústria 4.0 se tornou algo que todas as empresas – usuários finais e fornecedores -, têm buscado. Não se trata apenas de máquinas que se comunicam entre si – isso já acontece há anos – nem é sobre uma geladeira ser capaz de comprar o que falta, nem sobre fábricas que funcionam sozinhas. Tudo isso tem sido discutido desde os anos 1980. A Indústria 4.0 é uma combinação de sistemas computacionais controlando sistemas físicos onde os produtos, processos e serviços se comunicam entre si e com as pessoas em uma rede global. O que a Indústria 4.0 tem de diferente são as tecnologias baseadas na Internet que fornecem conectividade para tudo se comunicar – conceito que também não é novo mas parou ao longo do caminho várias vezes por conta da divisão de interesses. À medida que a Indústria 4.0 se torna realidade, será possível se conectar a qualquer dispositivo que tenha uma porta Ethernet, independentemente do que seja e de onde esteja. Mas nada disso acontecerá sem uma rede capaz de transportar as informações entre todos os lugares, em tempo real, com desempenho que exigirá tecnologias com mais capacidade do que temos hoje. E é nesse ponto que as dúvidas surgem, se não na infraestrutura externa, muito na infraestrutura de redes dentro das empresas. |

|||

|

|||

| “É importante lembrar que há 20 anos, empresas

como a Emerson propunham o amplo uso de instrumentos inteligentes, a interligação de todos elementos

da estrutura de controle através de protocolos de

comunicação abertos, comunicação entre os

instrumentos de campo, o uso de programas de análises de dados para melhoria de

produtividade, qualidade e manutenção

de plantas industriais. Mas a conectividade

era, na maioria das vezes, restrita à planta

ou à empresa, formando uma Intranet das

Coisas. Na época, a internet ainda engatinhava (alguém ainda se lembra do ruído do modem

tentando conectar com a internet através de uma linha

telefônica?) e se alguém falasse de computação ou armazenamento de dados na nuvem, as pessoas olhariam

para o céu. Como o conceito era novo e requeria mudanças na maneira tradicional de fazer as coisas, vários

usuários, a despeito de terem adquirido equipamentos de

última geração, só foram se beneficiar da nova tecnologia bem mais tarde. A adaptação às novas práticas e a

exploração do que já estava à disposição deles demandou tempo e resolução. E até mesmo os fornecedores demoraram a aceitar a transição. Muitos deles não sabiam

explorar o potencial de seus próprios equipamentos.

Desde então, houve uma tremenda evolução da tecnologia digital, ampliando e abrindo novos horizontes em

todos ramos da atividade humana. E as novas gerações

nasceram e cresceram com ela. E os instrumentos inteligentes se tornaram mais poderosos, oferecendo um valioso leque de funções e diagnósticos. As redes de comunicação permitiram fácil e rápido acesso aos dados . Os

sistemas de controle e gerenciamento de ativos passaram

a oferecer aplicativos poderosos para operação, otimiza-

ção e manutenção das plantas industriais. O desenvolvimento da tecnologia wireless permitiu a instalação fácil e

econômica de novos pontos de medição e controle que

ampliaram a visão e conhecimento do processo, do estado dos ativos da planta e das condições de seguran-

ça do processo, equipamento e pessoal. Eles ajudam a

monitorar e controlar importantes aspectos do processo

que até então eram desconhecidos ou ignorados. Alguns

destes instrumentos wireless são não-intrusivos, pois não

requerem tomadas, inserções ou paradas do processo

para serem instalados. É possível instala-los e coloca-los

em operação em questão de minutos. Eles têm permitido,

por exemplo, detectar custosos vazamentos de válvulas

que até então nunca tinham sido antes notados. Mas uma

das maiores vantagens oferecidas pela conectividade é a

facilidade com que aplicativos possam ser gerados e instalados usando os dados que sempre estiveram disponíveis

na planta. Estes aplicativos podem transformar os dados

em informações e recomendações valiosas para o pessoal

de operação, manutenção e gerencia da planta. E, como

acontece com os celulares inteligentes, eles podem ser

gerados por especialistas de diversas áreas e diferentes

empresas. Eles podem ser para otimizar controle de

turbinas, para diagnosticar desempenho de diversos tipos de equipamento, etc. Estes aplicativos podem funcionar com os mais diversos

tipos de sistemas de controle, monitoração

de ativos, PLCs, Scada, históricos, etc”, lembra Mestre Marcos Peluso, distinguished technologist da Emerson. Ainda hoje, um grande número de plantas utilizam somente o 4-20 mA dos instrumentos inteligentes, a despeito que estes instrumentos disponham de protocolo Hart para configuração e acesso a diagnósticos. E cada instrumento conectado através de um ou dois pares de fios. Há uns 20 anos, os protocolos de comunicação puramente digitais passaram a ser utilizadas em muitas novas instalações. Com eles, um par de fios pode suportar vários instrumentos e o acesso a dados de diagnóstico e múltiplas variáveis ficou muito mais fácil e rápido. Ainda que um dia teremos protocolos semelhantes a ethernet com capacidade de transferir dados mais rápido e mais eficiente e também usar dois fios para dados e alimentação, e ser intrinsicamente seguro, permitir longa distância etc, ainda estamos muito longe disso. Tem muita gente de peso trabalhando em uma norma aberta para isso, mas até aqui nada de concreto. Existem soluções proprietárias, que podem parecer promissoras, mas tem muito chão para demonstrar na prática que funcionam e que são economicamente viáveis. “Não vejo problema no uso de ethernet em um nível superior, onde coleções de dados de gateways, multiplexers, bancos de IO etc possam ser acessados via Ethernet. Nestes casos, as limitações que os instrumentos de campo têm não se aplicam totalmente”, ressalta Mestre Peluso. A ideia de fazer cada instrumento ter seu próprio web page ou profile publicado remete ao fato de que as condições ambientais da maioria da plantas industriais não são propícias para a Ethernet como a conhecemos hoje. Existem muitas limitações em relação a seguranca intrínsica para áreas classificadas, distâncias suportadas por Ethernet com fio, custo e confiabilidade de chaves (switches) e roteadores instalados no campo, se devemos trocar dois fios por quatro ou mais fios, robustez, interferência eletromagnética etc. Para a maioria dos instrumentos de campo, a taxa de transmissão dos protocolos existentes é mais do que satisfatória. E é bom lembrar que nem os instrumentos têm taxa de atualização muito rápida, nem as malhas de controle, com algumas exceções, requerem maiores velocidades. Pelo contrário, alguns até limitam a velocidade para evitar desgaste de equipamento. A velocidade é importante para a transferência de um grande número de dados, como é o caso de alguns instrumentos complexos. As mensagens publicadas repetidamente pela maioria dos instrumentos de campo têm menos de 10 bytes. Um mensagem em Ethernet, como usada hoje, tem um overhead de 64 bytes ou mais. No frigir dos ovos, a velocidade real da rede não é tão grande quanto se imagina. Agora, com a IIoT, os protocolos estão mostrando alguns limites. Porque no mundo dos protocolos, trabalham-se taxas de dados na faixa de 1 a 20 Mbit e tempos de resposta de 20 ms. Mas, a comunicação em tempo real precisa de tempos de resposta menores que 100 µseg e taxas de dados maiores que 100 Mbit. Por conta disso é que se fala da necessidade em usar os protocolos de Ethernet Industrial – Profinet, Ethernet / IP, EtherCAT, Powerlink ou Sercos, este último já estabelecido há muito tempo em TI. Como aconteceu na guerra dos buses dos anos 80, nenhum padrão deve emergir como único e várias soluções estão sendo utilizadas. Veja que sempre que uma velocidade mais rápida é necessária, a Ethernet Industrial leva vantagem no desempenho. Mas os protocolos existentes ainda têm espaço para crescer, ainda que a Ethernet Industrial tenha começado a ocupar alguns espaços tradicionais do Fieldbus. Ethernet industrial tem sido usada na indústria de manufatura, onde ambiente, instalação, etc. são diferentes. Alguns dizem que a IIoT usará os padrões de TI (Tecnologia da Informação); outros, que os padrões serão os de TO/TA (Tecnologia de Operação/Tecnologia de Automação). E ambos os grupos estão corretos já que existem diferentes níveis na arquitetura IIoT, com as muitas tecnologias existentes. Porque a IIoT abrange de instrumenta- ção e controle a TI, e não dá para uma pessoa compreender tudo. E, mesmo com a arquitetura correta, é preciso atenção para não ficar preso num único fornecedor e, ainda, garantir que a arquitetura possa evoluir com os padrões e tecnologias para que se aproveitem as novidades tecnológicas vindouras. Muitos tiveram problemas com tecnologias proprietárias e desejam evitar isso no cenário de IIoT que se desenha, mas qual modelo usar quando o assunto é conectividade e redes? Quando pensamos em Indústria 4.0 – onde temos o universo cibernético, a conexão de pessoas, informações e máquinas – promovendo a evolução dos sistemas de inteligência da automação, mudando a operação e manutenção nas plantas como conhecemos, somos remetidos a pensar quais as tecnologias já nos permitem enxergar estas soluções aplicadas. E, como todos os protocolos permitem a conexão de informações, talvez seja necessário utilizar gateways ou servidores de OPC para conectar todas as informações, todavia, quando pensamos em informações horizontais e verticais, sem a necessidade de conversores (ou pelo menos com o mínimo possível), redes que trabalham em padrões Ethernet têm vantagens sobre as demais, pois, a partir de um padrão utilizado em toda a indústria, tanto a TI quanto a TO e, porque não, a TE – automação de sistemas elétricos – convergem e, a partir de um único ponto nessa conexão, podemos disponibilizar informações para todos os níveis, levando até a Nuvem para processamento (Big Data) e tomada de decisões, utilizando-se de mineração de dados e aprendizado de máquina. Nesse cenário, protocolos como Profinet e Ethernet/IP, por exemplo, facilitam a inserção na Indústria 4.0, lembrando que questões como cibersegurança e integração com o IIoT passam a fazer parte da agenda dos engenheiros de automação, que estão pavimentando a 4a (R)evolução Industrial. Jonas Berge lembra que o conceito de Indústria 4.0 é muito mais amplo. “ Prefiro falar IIoT. A rede digital desempenha um papel na parte IIoT da Indústria 4.0, um papel muito importante na arquitetura da IIoT que precisa de centenas de milhares de sensores numa planta, o que seria impraticável com sinais 4-20 e on-off apenas. As tecnologias wireless e fieldbus são uma maneira mais simples de adicionar todos esses sensores. É por isso que as redes de sensores digitais são tão importantes – e onde atuam o Fieldbus e o WirelessHart ou um Profibus – usado para monitorar o equipamento elétrico num CCM”. Escolher as tecnologias certas para a arquitetura é fundamental para a viabilidade no longo prazo do sistema IIoT. E qualquer sistema complexo se torna mais simples dividido. Então, uma arquitetura em camadas para IIoT faz sentido porque essa abordagem permite que qualquer camada seja comutada à medida que a tecnologia evolui sem que se tenha que alterar todas as outras camadas. Por exemplo, você pode alterar o backhaul do celular para banda larga, mudar o provedor da nuvem, mudar o middleware, alterar o firewall para diodo de dados, e ainda misturar fieldbus com redes de sensores wireless e assim por diante. E, ao construir a arquitetura com padrões, é possível mudar de monitoramento interno para terceirizado, e vice-versa. |

|||

|

|||

| Porque as “coisas” na Internet Industrial das Coisas

são equipamentos como compressores, bombas, trocadores de calor, torres de resfriamento, sopradores, trocadores de calor arrefecidos a ar, válvulas de controle, válvulas

on-off inteligentes, válvula de alívio, e uma série de outros

equipamentos. As plantas já possuem milhares de sensores

conectados ao sistema de controle, mas esses são focados

principalmente na monitoração e controle do processo,

portanto, muitos sensores adicionais são necessários para

cobrir o que falta monitorar, o próprio equipamento que

deve receber sensores para permitir que seja monitorado

remotamente e permita a detecção permanente de condições de desempenho, garantindo disponibilidade e eficiência energética. Com centenas ou milhares de “coisas”

a serem monitoradas, essas aplicações se prestam muito

bem à rede digital, wireless ou não. E porque serão milhares de sensores é crítico selecionar os de tecnologias que durarão sem problemas e sem manutenção por muitos anos, sensores construídos para resistir a fluidos corrosivos e abrasivos, pressões e vácuo extremamente elevados, altas temperaturas criogênicas, vibração, EMI, RFI, entrada de água e poeira, adequados para áreas perigosas, etc. Bons sensores são críticos para executar e manter o próprio sistema IIoT. Mestre Marcos Peluso enfatiza alguns pontos. “ A Indústria 4.0 tem o objetivo básico de habilitar amplo e fácil acesso a dados e criar processos analíticos que convertam estes dados em informações voltadas para o aumento da produtividade, qualidade e segurança. Isto é alavancado pelo uso de IIoT, a versão industrial da Internet das Coisas, comunicação interoperável entre equipamentos, computação e armazenamento na nuvem, compartilhamento de dados dentro e fora da empresa e aplicativos especializados para cada tipo de função. Mas para que tudo isso ocorra, é fundamental que haja segurança e interoperabilidade dentro e entre todas as camadas que fazem parte da estrutura de comunicação. Isto é, deve ser possível utilizar equipamentos de fabricantes diferentes para exercer uma certa função e uma mudança de funcionalidade a um certo nível da estrutura não deve implicar na mudança das camadas inferiores ou superiores”. |

|||

|

|||

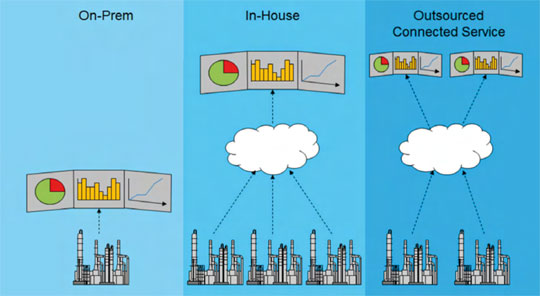

| Um objetivo da ampliação da conectividade nos ní-

veis superiores da estrutura de comunicação é permitir

que programas ou grupos de especialistas externas à planta possam oferecer serviços de otimização e manutenção.

Estes grupos podem fazer parte da corporação ou podem

se de empresas terceirizadas. E à medida que os equipamentos são adicionados ou substituídos, podem vir com sensores embutidos e o sistema IIoT deve estar pronto para incluí-los. Jonas Berge ressalta que aí se torna bem visível a vantagem de usar padrões que vários fornecedores suportem porque se um tipo específico de sensor não estiver disponível em um fornecedor, pode-se obtê-lo em outro: mais sensores podem ser adicionados às redes existentes desde que usem o mesmo protocolo padrão – isso é interoperabilidade. Se qualquer sensor falhar, é possível trocá-lo por outro sensor de outro fabricante ou ainda usar outro princípio de medição, se necessário, desde que o novo sensor esteja usando a mesma tecnologia da rede – e então não será necessário alterar os outros sensores, o gateway de rede ou qualquer um dos níveis mais altos da arquitetura IIoT, nenhuma programação é necessária – no máximo uma mudança de configuração. E esta é permutabilidade. É por isso que é tão importante escolher um protocolo de rede de sensores digitais padrão desde o início e que ofereça um leque de escolhas bastante amplo. |

|||

|

|||

| As redes de sensores digitais conectam os sensores

instalados nos equipamentos, em toda a planta, por isso

é importante usar padrões industriais que lidem com o

ambiente hostil e áreas perigosas e isso torna a IIoT especial. E importante evitar protocolos proprietários. Note

que nem wi-fi e nem toda Ethernet são usados no nível

dos sensores porque nem todos atendem aos requisitos

industriais, como segurança intrínseca e longa vida útil da

bateria. E note-se que há várias tecnologias de rede diferentes envolvidas em uma arquitetura IIoT: não é uma

única tecnologia; não dá para ser Ethernet e TCP/IP em

todo o caminho; não pode ser um protocolo, cabeado

ou não, por todo o caminho; e ressalte-se que IPv6 não

é necessário para os sensores em IoT. Como a rede de

sensores digitais está desacoplada das camadas superiores

(rede principal, segurança, nuvem e aplicativos etc.) da

arquitetura, é possível adicionar outro padrão de rede de

sensores no futuro se uma nova tecnologia mais poderosa

se tornar padronizada, como a Etherbus, ou mesmo para

migrar sensores para outras tecnologias de rede, sem ter

que fazer grandes mudanças ou substituir completamente

as camadas superiores da arquitetura. No entanto, não misture padrões. As plantas tendem a usar o Foundation Fieldbus ou o Profibus-PA, não ambos. Da mesma forma, apenas uma única rede de sensores sem fio é necessária. A manutenção de duas infraestruturas de rede sem fios semelhantes seria complexa e dispendiosa. Um gateway converte um protocolo para outro, como o WirelessHart para o Modbus. Como os sinais 4-20 mA ou on-off não são usados para estes sensores adicionais, não há necessidade de conectar os sensores para controlar as placas de IO do sistema. Os sensores se conectam ao gateway, que por sua vez pode se conectar diretamente ao historiador da planta ou ligarse à nuvem. E não há necessidade de substituir o sistema de controle também. |

|||

|

|||

| Já existem sistemas de controle de processos que

passam informações via internet, em tempo real, sobre

diagnósticos de válvulas, transmissores, drives, etc. para

serviços especializados em manutenção ou otimização de

processo. O fundamento de toda essa iniciativa é a conectividade e a capacidade de converter grande volume

de dados em informação sobre o que fazer e como fazer

da melhor maneira. Tanto o Hart como o FF vêm oferecendo tudo que a indústria precisa em termos de riqueza

de dados, assim como o Modbus e o Profibus. Mas os

primeiros oferecem uma maneira mais objetiva e fácil de

obter os dados. “E acredito que o FF é o que mais se adequa, pois, o acesso é melhor estruturado e normatizado”,

ressalta Peluso. Já os protocolos baseados em Ethernet (Profinet, Modbus TCP, Fieldbus HSE, Hart IP) não mudaram o como os dados são organizados. Eles permitem mensagens com maior volume de dados e a combinação de dados de diversos instrumentos, maior velocidade e uso da infraestrutura de rede. Como acontece com um gateway de um sistema WirelessHart: os dados enviados pelos instrumentos através do WirelessHart são combinados em mensagens usando Ethernet e TCP/IP que pode ser Hart IP, ModbusTCP, Ethernet IP, Profinet, etc. Da mesma forma, existem acopladores ou link devices que recebem dados de redes Profibus ou de blocos de entradas e saídas, e enviam via Profinet. A novidade, se é que podemos considerar assim, é o aumento da conectividade dentro e fora do ambiente industrial, ferramentas analíticas para digerir os dados e orientar o usuário. Um gateway pode ser usado para sensores usados tanto para monitoramento local quanto para controle de processo, bem como para serviços IIoT. E sempre se pode expandir o sistema IIoT sem ter que fazer grandes mudanças ou substituir completamente as camadas superiores da arquitetura. E a rede principal conecta os gateways de forma semelhante a uma rede do sistema de controle. Ethernet e UDP/TCP/IP são usados como meio e transporte. Bom lembrar que existem muitos tipos de Ethernet Industrial. Para preservar a riqueza dos dados do sensor, deve-se usar a Ethernet Industrial correspondente ao padrão de protocolo usado para a rede de sensores. O UDP / TCP / IP permite que múltiplos protocolos coexistam no mesmo cabo Ethernet para que um backbone compartilhado possa suportar gateways de vários protocolos então, de novo: evite protocolos proprietários. Uma vez que a rede principal está desacoplada das camadas mais baixas (sensores e redes de sensores) e camadas superiores (segurança, nuvem e aplicativos, etc.) da arquitetura, é possível adicionar outro padrão de rede backbone no futuro. E a segurança é um ponto crítico em tudo que se conecte – existem várias opções para passar dados entre as camadas e cada opção tem prós e contras. A solução de segurança mais adequada pode ser selecionada dependendo do serviço fornecido e da arquitetura de automação da planta. O arquiteto de sistema do provedor de soluções IIoT pode ajudar na melhor solução. |

|||

|

|||

| “Muita gente pensa que Indústria 4.0 significa uma

mudança total na base instalada e uma maneira totalmente diferente de desenvolver novos projetos. E há também

o falso conceito que Indústria 4.0 e IIOT são a mesma

coisa. Na verdade, o usuário pode começar a se beneficiar do novo conceito gradualmente, sem alterar a instalação ou trocar equipamentos existentes. Isto é possível

através do uso de programas que trabalham com o equipamento existente, proporcionam conectividade com a

rede interna e/ou global e trazem retornos à curto prazo. É fácil e econômico adicionar novos pontos de medição e controle através da inclusão de uma ou mais redes de instrumentos wireless, Fieldbus ou Hart com fios. E não é verdade que a nova onda requeira instrumentos de campo com endereço IP e ligados na Internet. Ainda que existam alguns instrumentos que possam ser conectados via Ethernet, estamos distantes de ter todos instrumentos de campo conectados por Ethernet. E esta Ethernet não será como a que temos nos nossos escritórios e na indústria de manufatura hoje”, afirma Jonas Berge. Existem várias instituições internacionais estudando o que precisa ser feito para que instrumentos de campo possam se comunicar com algo semelhante a TCP/IP, usando dois fios para sinal e alimentação, cabos de longa distância sem necessitar instalar chaves ou hubs em áreas com atmosfera explosiva, vibração, temperaturas extremas, humidade e gases corrosivos, etc. Mas não será possível conectar essa “Ethernet” diretamente na rede local, como muitos acreditam. Por esta razão – e considerando que existe uma enorme base instalada – a Indústria 4.0 vai trabalhar muito bem com todos os protocolos digitais existentes. Os sistemas de controle, segurança e monitoração de ativos funcionam como gateways entre os instrumentos ligados a eles e as redes da planta, da corporação etc. OPC UA, por exemplo, permite fácil transporte destes dados para os mais diversos níveis das camadas superiores. O importante é que os protocolos de comunicação sejam abertos, seguros, interoperáveis, robustos e flexíveis. |

|||

|

|||

|

|||

| “A conectividade aos níveis mais altos permite interação de sistemas até então estanques. Permite também a fácil integração com novas fontes de dados. E o que observamos com wireless e o conceito de pervasive sensing. Fica muito fácil adicionar sensores e acessar os dados destes sensores. Mas se por um lado ter muitos dados é bom, por outro lado você pode ser esmagado por eles. Como aconteceu com uma grande e antiga empresa química, com diversas plantas nos EUA e no exterior. A diversidade da base instalada é muito grande: em várias destas plantas eles têm mais do que uma geração de sistemas de controle, instrumentos de vários fabricantes e de várias safras. Eles ainda têm instalados e operando os primeiros transmissores Hart. Buscando melhorar manutenção de instrumentos e a operação das diversas plantas, eles implantaram um plano para acessar diagnóstico de todos instrumentos Hart, FF e Wireless. E assim que os alertas de diagnósticos foram ativados numa só planta, os operadores foram inundados por mais de 3 mil alertas por dia. Isso sem contar com os alarmes de processo. Era praticamente impossível gerenciar tudo isso. E a maior parte dos dados recebidos era ininteligível para um simples mortal. Eu tive oportunidade de trabalhar com eles no problema e, através de uma simples mudança no sistema de gerenciamento de ativos, conseguimos filtrar alertas redundantes, repetitivos e irrelevantes. Houve uma redução de 85% nos alertas. Os que sobraram foram os que são realmente importantes, requerendo algum tipo de ação. E muitos dos alertas de instrumentos antigos vinham com coisas como “alerta código 123 (???!!!)”. Alteramos o texto para algo compreensível como “alta temperatura na placa eletrônica” e textos explicando a causa provável e o que fazer a respeito. Depois da mudança, eles conseguiram identificar e consertar muitos problemas que poderiam causar paradas de alto custo, priorizar manutenção, usar as informações para discutir com fornecedores o melhor plano de ação etc. E também conseguiram passar o diagnóstico de instrumentos mais complexos para os especialistas do fabricante. A melhora no desempenho da planta foi surpreendente. Isso ajuda a ilustrar que é possível trabalhar com os diversos protocolos, de diversas gerações, minerando dados e extraindo informações valiosas e gerando recomendações ou ações para um melhor rendimento. E como é possível poder utilizar adicionar novas ferramentas que ajudem a melhorar a produtividade e a segurança” finaliza Mestre Marcos Peluso. | |||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

| LEIA MAIS NA EDIÇÃO IMPRESSA | |||

| |

|||

| DESEJANDO MAIS INFORMAÇÕES: redacao@editoravalete.com.br | |||

|

|

|