Revista Controle & Instrumentação – Edição nº 219 – 2016 |

||

| ¤

Cover Page

|

||

Uma revolução com muitos nomes |

||

|

||

|

A indústria de um modo geral tem sido desafiada pela

convergência dos sistemas de negócios e operacionais, de TI

com TA/TO, união cada vez mais ágil e que, quando bem sucedida,

fornece vantagem estratégica e melhor desempenho

em todos os níveis. Esses benefícios são notados nos ativos

físicos e são de responsabilidade muito diversa, dependendo

da visão e prioridades de cada empresa. Um levantamento

da ARC chegou a mostrar que as responsabilidades

não ficam muito claras, mas que o pessoal de engenharia

é normalmente apontado como responsável pela gestão de

dados e análises relativas ao imobilizado – mas nem sempre

é incluído nos ajustes da convergência. Então, para se alcançar

um modelo único de gestão de automação e operações

e tirar o máximo proveito da convergência, é preciso ir além

de simplesmente automatizar e integrar processos de produção,

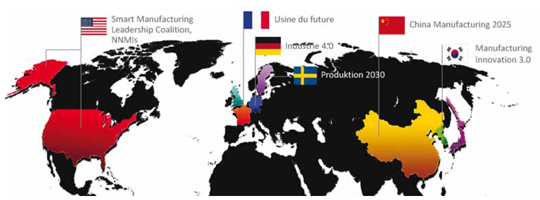

fluxos de trabalho e processos de negócios. Apesar do nome do programa alemão estar nas manchetes, os fatores que formam essa versão estão presentes por todo o mundo e originaram programas semelhantes em diversos países. A China abraçou o conceito de quarta revolução industrial como parte de um plano de dez anos, denominado China Manufacturing 2025 ou Made in China 2025, iniciativa para atualizar de forma abrangente a indústria chinesa e concentra-se em dez setores, incluindo máquinas computadorizadas e robótica, equipamentos aeroespaciais, carros de energia renovável e medicina. A China já possui fábricas digitais e mesmo uma fábrica “não tripulada”, da Changying Precision Technology, na cidade de Dongguan, norte de Shenzhen, onde 600 trabalhadores da linha de montagem foram substituídos por automação, resultando numa redução de cinco vezes nos erros de fabricação e um aumento da produção de mais de 250%. A indústria de transformação é responsável por uma grande parcela do PIB no Japão. Então, empresas, organizações e governo, atentos à IoT e Digitalização da indústria elaboraram sua Industrial Value Chain Initiative que é um fórum para projetar uma nova sociedade através da combinação de tecnologias de fabricação e de informação, envolvendo as empresas de forma colaborativa para aumentar sua competitividade, reduzir custos, aumentar flexibilidade e conectar pequenos e médios fabricantes à cadeia de suprimentos de forma ordenada e digitalizada. O programa “Made in India” foi lançado pelo primeiro- ministro Narendra Modi em 25 de setembro de 2014 e promove o crescimento da indústria de manufatura da Índia com novas tecnologias em fabricação, cidades inteligentes, e infraestrutura como parte da iniciativa Digital India do país. A Smart Manufacturing Leadership Coalition (SMLC) foi fundada nos EUA para superar os custos e riscos associados à comercialização de sistemas de fabricação inteligentes. A iniciativa não abraça o nome Indústria 4.0, mas sua visão e conceitos. A SMLC quer liderar a transformação do setor industrial para um ambiente orientada por TI para otimizar os sistemas de produção e cadeias de valor e melhorar radicalmente a sustentabilidade, produtividade, inovação e serviço ao cliente. Manufacturing Industry Innovation 3.0 é o programa coreano que engloba os mesmos princípios de IoT e digitalização que formam o conceito de uma fábrica inteligente que na Coreia abraça automação, troca de dados e TI e tecnologias de fabricação avançadas. A Manufacturing Industry Innovation 3.0 é um componente do projeto Creative Economy Industry Engine, que faz parte da política econômica do atual governo para enfrentar os muitos desafios que cercam a indústria de fabricação coreana. Entre os muitos objetivos, o programa deve levantar dez mil fábricas inteligentes até 2020. O termo Indústria 4.0 surgiu na Alemanha em 2011 e fundamenta-se na conectividade das máquinas, sistemas e ativos, onde as redes inteligentes ao longo de toda a cadeia de valor podem controlar os módulos da produção de forma autônoma. Já em abril de 2013 foram divulgadas na feira de Hannover aplicações fundamentadas dentro desse conceito, que mostravam que conectando máquinas, sistemas e ativos, as empresas poderiam criar redes inteligentes ao longo de toda a cadeia de valor para controlar os módulos da produção de forma autônoma. Isto sugere que as fábricas inteligentes terão a capacidade e autonomia para agendar manutenções, prever falhas nos processos e se adaptar aos requisitos e mudanças não planejadas na produção. De fato, as soluções inteligentes para análises industriais oferecem novas oportunidades de melhoria e a IIoT (Internet Industrial das Coisas) é o impulso que faltava para essa convergência tecnológica acontecer de vez, de forma harmonizada. As ferramentas e os recursos tecnológicos para lidar com o volume de dados crescente (gerados pelas redes sociais, cloud e todos nichos possibilitados pela IoT) já estão disponíveis. O Grupo Gartner chama a união destas ferramentas de “Nexus das forças”: combina novas plataformas de soluções e traz uma outra realidade para o mundo moderno em que os sistemas computacionais proporcionam uma inteligência avançada. Esta nova revolução industrial gerada pelas as tendências tecnológicas e combinadas com os sistemas ciber-físicos estão mudando as pessoas, as empresas e a forma de fazer negócios. |

||

|

||

| Ricardo Alexandre Diogo, coordenador do curso de

engenharia de controle e automação da PUC PR define

esse movimento, essa Quarta Revolução Industrial, como

uma arquitetura que integra diversos aspectos da produção

e negócios que vão além da empresa. “Ou seja, eles englobam

toda a cadeia de suprimentos com dados em tempo

real para tomada de decisão, com o objetivo de melhorar a

eficiência de todo o sistema produtivo. Os sistemas não são

mais apenas automatizados e integrados; agora possuem

integração de diversos sistemas ciber físicos, compostos

pela IIoT, Cloud e Fog Computing, Big Data, Cybersecurity,

Simulação, Realizada Aumentada, Manufatura Aditiva, Robôs

Colaborativos e Autônomos”. A robótica e seus correlatos estão mudando a manufatura no mundo todo há algum tempo. Segundo o IDC, até 2019, esse deve ser um mercado de US$135 bilhões. A capacidade da robótica continua crescendo e norteando investimentos fazendo com que os custos de sua aplicação caiam. E essas aplicações já contam com normas ANSI e ISO – o que pede aos fabricantes e integradores atenção. Nos EUA por exemplo, já chama a atenção a ANSI/RIA R15.06:2012, sobre segurança para robôs e sistemas robotizados. No Brasil, a NR-12 ainda trata robôs tradicionais da mesma maneira que os colaborativos – que são sensíveis à presença humana. Ressalte-se que, quando seguindo as orientações da ISO/TS 15066, os sistemas robóticos colaborativos utilizam limites de força e energia, com monitoramento de velocidade e posicionamento. Eles seguem otimizando suas funções e cuidados, com possibilidade de, num futuro não tão longínquo, serem inteligentes, mais sensíveis e capazes. E, na Era Industrial Internet of Things – IIoT, com o uso de Ethernet, sistemas poderão se conectar facilmente uns aos outros, fazendo com que os robôs possam realizar tarefas pré-programadas e aprender com elas – e com experiências de outros robôs e sistemas. As aplicações que já têm tirado proveito da robótica são a montagem de carrocerias na indústria automobilística e a indústria de embalagens. |

||

|

||

| E tantas possibilidades geram boas perspectivas, e

um certo receio: as máquinas vão tirar nossos empregos?

É o começo da Skynet (do filme Exterminador do Futuro)?

Respondendo honestamente, basta lembrar que por

aqui ainda existem os técnicos medidores de consumo de

energia nas residências; em muitos locais, onde o smart

grid já é realidade, essa é uma profissão que não existe

mais. Assusta, mas ninguém sente falta das telefonistas,

por exemplo. A Associated Press constatou que os postos

de trabalho que mais têm sido afetados pela tecnologia

são os de nível médio, mas a pergunta a ser feita é: posso ser substituído facilmente por um robô ou por um software?

Claro que essa e qualquer outra tecnologia também

criam postos de trabalho, mas em número muito menor,

insignificante frente à extinção que provocam. E então o

ser humano terá que cuidar do ser humano. Porque já

estamos a meio corpo nessa nova Era, onde os drivers

são o Big Data, a Computação em Nuvem e as Máquinas

Inteligentes. “O grande desafio para todas as indústrias é produzir mais e melhor com alocação de menos recursos, tornando-se mais eficiente nos diferentes âmbitos do seu processo produtivo, inclusive segurança e impacto ambiental. Na Alemanha estima-se que a indústria 4.0 com todo potencial das tecnologias envolvidas é capaz de gerar um incremento de 30% na produtividade das empresas que adotarem suas melhores práticas. Indústria 4.0, Manufatura Avançada, ou qualquer outro programa, são sinônimos da evolução da produção automatizada não tendo como objetivo principal a substituição dos humanos, mas com uma inflexão maior na produtividade. Esse processo evolutivo não é mais apenas visionário, é realístico e com um alto potencial para alcançar resultados. Ele ganha força ao envolver pessoas com ideias inovadoras para sua implementação objetivando uma produção mais eficiente. Um dos pontos já claramente definido é que sensores estarão envolvidos em cada estágio de produção, monitorando as variáveis do processo fornecendo os dados assim como o feed back que são exigidos pelos sistemas de controles. Neste ponto, a Wika é um parceiro confiável para o fornecimento de uma gama completa de instrumentos para medição, de pressão, temperatura, nível, vazão e força. Muitas das técnicas e tecnologias necessárias à implantação do 4.0 já existem atualmente e virão outras que já estão em desenvolvimento. Hoje o nosso grande desafio é agregar e acompanhar a evolução de tudo isso em condição de começar a fazer acontecer”, afirma Carlos Guapyassu, diretor da Wika no Brasil. É fato: as máquinas estão mais inteligentes, com interfaces mais que fáceis, confortáveis de usar. Isso somado às pressões econômicas da recessão que se arrasta desde 2008, montou o cenário perfeito para corte de pessoal sem perda de eficiência. Não há como se opor à tecnologia. John Chambers, CEO da Cisco até 2015, afirmou que não estamos competindo com outras empresas, estamos competindo com mercados em transição. Boa definição para o atual momento, onde velocidade e custo de inovação pressionam mais a cada ano, transformando nossa forma de viver, nossos hábitos de consumo e formas de nos relacionarmos com as empresas. “As empresas que não estão conseguindo se transformar para acompanhar estas mudanças estão condenadas a desaparecer. Segundo o Global Center for Digital Transformation, quatro em cada dez empresas líderes de seu mercado de atuação deverão desaparecer nos próximos cinco anos. |

||

|

||

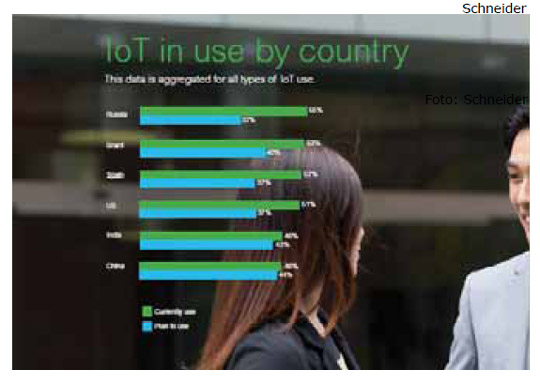

| Por outro lado, as chamadas Empresas

Digitais que vem conseguindo sucesso

neste desafio de digitalização de sua

cadeia de valor, atingem um valor de

mercado em média 12% superior a

seus competidores”, afirma Severiano

Leão Macedo Junior, responsável

por IoT PSS na Cisco o Brasil. Há muito em jogo nessa (R )evolução industrial. Você tem uma estratégia para entrar? Suas habilidades digitais estão preparadas para atender seu mercado? Você sabe por onde começar? O modelo das Cinco Forças de Porter, concebido por Michael Porter, foi publicado no artigo “As cinco forças competitivas que moldam a estratégia”, em 1979, na Harvard Business Review e analisa a competição entre empresas. Considera cinco “forças” competitivas que devem ser estudadas para que se possa desenvolver uma estratégia empresarial eficiente, porque afetam a capacidade de uma empresa servir seus clientes e obter lucros. Uma mudança em qualquer uma das forças normalmente requer reavaliar o mercado e o negócio. Antes, a dificuldade do entrante no mercado, segundo Porter, era romper a barreira de entrada; hoje, a tecnologia derruba essa barreira e o entrante passa a ter tanto poder quanto aquele que está no mercado há tempos. Então é preciso entender a motivação econômica do impacto da tecnologia nos negócios. Por isso as consultorias de gestão estão falando tanto de digitalização; porque hoje você destrói negócios muito rápido com a tecnologia. E é senso comum entre as consultorias que, ou você faz uma transformação digital ou vira a próxima Kodak* da história – e ela foi pioneira, inclusive em foto digital, mas não conseguiu se posicionar adequadamente, nem usar toda a tecnologia e tendências. |

||

| Digitalização é uma palavra que traz embutido um

mundo de definições e possibilidades e pode ser diferente

no mundo de processo e na manufatura. “Uma automobilística

hoje já vive a Indústria 4.0 e a Divisão Factory

Automation da Siemens encontra maior receptividade na

incorporação dos novos conceitos; o que precisamos é

abordar no mundo de processo a plataforma que já está

desenvolvida - e queremos passar essa mensagem porque

a plataforma que a Siemens desenvolve se aplica ali

também, e está sempre em evolução contínua porque é

muito software, é sempre atualizada”,

afirma Giovanino di Niro, gerente de

área de negócios da Siemens, lembrando

que a integração com o mundo

digital é algo sem volta. Hoje, numa empresa como a Huawei por exemplo, pode-se chegar ao nível de saber, on line, o que um dos milhares colaboradores está fazendo em qualquer um dos sites da empresa no mundo. “A capacidade de processamento de um celular, de um computador, de um instrumento hoje abre a possibilidade de tratativa de dados e utilização de uma série de recursos para todo mundo, o que faz com que se tenha que trabalhar em cima do conceito de inovação disruptiva. Porque, com a tecnologia que se tem hoje, uma pessoa pode criar uma aplicação e tirar o mercado de concorrentes que têm décadas de experiência. A inovação agora é exponencial. A capacidade de inovação dá capacidade ao computador que dá capacidade de mudança e mudar hoje ficou barato, em relação ao que era antigamente. Mas para isso é preciso integrar, não tem outro jeito” diz Carlos Fernando Albuquerque, gerente de mercados verticais – química, farmacêutica, alimentos e bebidas – da Siemens. “A indústria brasileira precisa usar mais a digitalização, ainda que algumas áreas estejam extremamente avançadas nesse campo. Não creio que este quadro destoe do que acontece em países desenvolvidos: indústrias de diversos setores vão estar em diferentes momentos de automação e digitalização, em função das oportunidades dos mercados onde operam. As menos preparadas terão que apressar o passo ou correrão o risco de acabar. As mais avançadas avançarão ainda mais. E todo mundo pode evoluir, mas pouco tem sido feito. O grande desafio para a indústria é decidir por onde começar. E isso é a estratégia de negócio de cada empresa, sendo que ninguém além dela pode responder. O que a gente faz é tentar informar, da melhor maneira possível, o atual estágio da tecnologia, sinalizar as tendências mais próximas e deixar que o mercado use isso no seu planejamento estratégico. O Studio 5000 é nosso software para nossa plataforma de controle. Para qualquer usuário da Rockwell Automation, ele é fundamental. Trata-se de uma ferramenta de engenharia com interface aberta para CAD e simulação, com toda a segurança e mantendo registros, que traz imensos benefícios, mas associados apenas à nossa plataforma de automação. Quem usa, hoje, pode agregar elementos de desenho, projeto e simulação digitais à tarefa de programação. Assim, essa tarefa fica mais completa e fácil na plataforma de controle Rockwell Automation permitindo a elaboração de novas bibliotecas para agregar às já existentes, fazendo com que o esforço de lógica possa ser compartilhado e o investimento em engenharia otimizado”, comenta Sérgio Gama, diretor global de Desenvolvimento de Negócios da Rockwell Automation. “Não me considero um especialista no assunto, mas chama a minha atenção quando observo que na Alemanha existe um grande esforço de empresas, governo e sociedades em prol de um objetivo comum de estarem preparados e capacitados para fazer acontecer essa transformação. Considero que o Brasil está muito atrasado. No Brasil, existem iniciativas de algumas empresas e associações realizando um grande esforço de divulgação, mas ainda sem um trabalho integrado em prol de um objetivo comum, o que acaba diluindo o esforço, principalmente para preparação das partes interessadas para essa nova realidade. A superação de paradigmas e formação de mão de obra qualificada e multidisciplinar são elementos fundamentais não apenas para adotar e assimilar a tecnologia, mas também para sermos capazes de propor inovações e assegurar a sua evolução contínua. Temos um grande trabalho e desafios à frente até que todos os padrões sejam desenvolvidos e adotados, todas as questões legais e de segurança sejam solucionadas e todos os componentes sejam disponíveis, para atuarem conjuntamente sem problemas”, pontua Carlos Guapyassu. |

||

|

||

| Giovanino ressalta que a inovação é peça fundamental

para o desenvolvimento dos países e indústrias,

e as empresas que não acompanharem este processo

podem comprometer a performance e liderança dos

negócios. As empresas precisam de competitividade,

produtividade, segurança, lançamento de novos produtos

com rapidez e cuidados com o meio ambiente. Então, para não se perder nesse caminho, cada vez mais precisam de sistemas de controle digitais, integrados, e demandam suporte de um fornecedor que tenha experiência suficiente para integrar tudo de forma modular, considerando o curto e o longo prazo. E ainda que o investimento de hoje não estará obsoleto depois de amanhã. Isso significa buscar uma plataforma de automação de processo totalmente integrada e baseada em fortes investimentos em P&D. “Hoje se fala de hardware com robustez, softwares integrados (seamless) sem costura entre partes, e isto significa considerar todos os níveis de integração desde a instrumentação, CLPs, Sistemas de Controle de Processo, Engenharia e Manutenção Digital Integrada, Sistemas de Execução de Manufatura e Inteligência do Negócio. Não sei se existirão produtos ou marcas que vão dominar este mercado, mas com certeza as empresas com foco em inovação tendem a liderança do negócio no setor em que atuam”, comenta Giovanino. O conceito se materializa facilmente: um dos exemplos é a manutenção digital que é fundamental, desde o controle de peças sobressalentes e alterações em sistemas existentes até as intervenções técnicas, para não gerar paradas de produção não programadas, e fazer isto de maneira convencional ou manual não é mais viável, considerando os quesitos complexidade da indústria de processo e exigências de produtividade e competitividade cada vez maiores no mercado. E a melhor escolha é pela operação/manutenção integrada e digital porque ela permite reduzir custos. E de forma on line sabemos o que está acontecendo, onde, porquê e, se precisar, as decisões e intervenções também são rápidas e precisas – o que leva a uma melhor performance do negócio como um todo e, consequentemente, a melhores resultados para CEOs e CFOs. Mas é preciso ter uma estratégia e a plataforma tecnológica adequada, assim como um planejamento para implementá-la. Não há outro caminho: isso exige decisões estratégicas rumo a inovação – no cliente e no fornecedor. E também demanda escala por parte dos fornecedores. E isso tudo deve ser pensado dentro do conceito de globalização e digitalização: pode-se comprar em qualquer lugar – com a segurança de manter tudo conectado localmente e globalmente com alta performance. Novamente a importância da escolha de uma plataforma tecnológica integrada. Para ter acesso ao mundo digital é preciso conectar as partes da empresa. Então, é fundamental a participação e colaboração de todos os níveis do negócio para a definição das reais necessidades e assim harmonizar a compra, o investimento, em rumo à digitalização e orientá-los à Indústria 4.0. Por outro lado, a implementação por módulos e baseado em um plano diretor de automação e digitalização considerando as camadas das industrias de processo desde a instrumentação até a inteligência do negócio é o fator fundamental para obter-se o melhor retorno do investimento. |

||

|

||

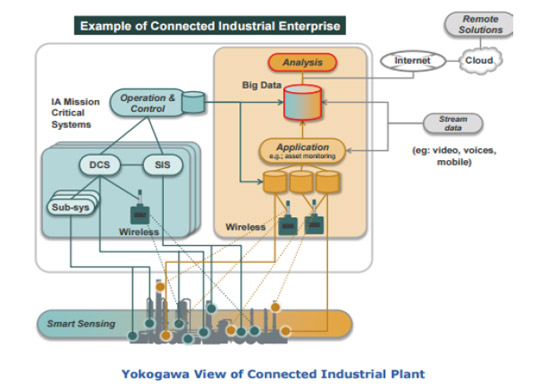

| Para Nilson Rana, diretor da Metrovale

e da ISA seção Vale do Paraíba,

“a visão da Indústria 4.0 é significativamente

maior em produtividade,

eficiência e processos de produção de

autogestão, onde as pessoas, máquinas,

equipamentos, sistemas de logística, e

processos se comunicam diretamente

entre si, gerando sem dúvida uma maior sustentabilidade

a todo o processo. Proporciona maior autonomia à

produção por meio da conectividade e de estações da

conectividade e de estações de controle unificadas para

os processos, gerando maior agilidade e menos custos

produtivos. E os clientes já vivem isso em partes: podem

escolher as especificações e fechar seus pedidos pela internet.

Os dados são enviados diretamente para as máquinas,

que recebem e enviam informações em tempo

real para o sistema. Os controles permitem que as máquinas

produzam em grande escala produtos altamente

customizados, com menor prazo de entrega”. Quarta Revolução Industrial é um termo que engloba algumas tecnologias para automação e troca de dados e utiliza conceitos de sistemas ciber-físicos, IoT e Computação em Nuvem. Facilita a visão e a execução de fábricas inteligentes com as suas estruturas modulares, onde os sistemas cyber físicos monitoram os processos e criam uma cópia virtual do mundo físico, tomando decisões descentralizadas. “Com a IoT, os sistemas cyber físicos comunicam e cooperam entre si e com os humanos em tempo real, e através da computação em nuvem, ambos os serviços internos e intra-organizacionais são oferecidos e utilizados pelos participantes da cadeia de valor. Muitos fornecedores estão desenvolvendo e implantando novas soluções industriais em IIoT e estão melhorando o desempenho, reduzindo custos operacionais e aumentando a confiabilidade. A Yokogawa, através do programa Vigilant Plant, enfatiza a segurança e as operações ininterruptas que fornecem uma base sólida para a IIoT e, para ser capaz de fornecer uma base igualmente sólida no lado TI dessa Revolução, a Yokogawa firmou parceria com a Cisco Systems e outros líderes da indústria, alavancando seus pontos fortes em automação industrial e agregando os da Cisco na mesma infraestrutura – que incluem segurança cibernética incorporada a capacidade de conectar/acessar por controle remoto/local, aplicações de IoT e inovações,” conta Cassius Barros, supervisor de PMK da Yokogawa. “Hoje somos rodeados por tecnologias que facilitam nosso cotidiano e a indústria anseia pela disponibilização de informações do chamado chão-de-fábrica a todo tempo e em todo lugar visando uma tomada de decisão mais rápida e mais assertiva. E a Quarta Revolução Industrial é só a forma como denominamos o processo evolutivo da incorporação de soluções da área de TI no meio industrial, através de robôs automatizados, equipamentos e sensores ativos e inteligentes promovendo a interação entre si e com o ser humano. Ignorar tais tendências é caminhar na contramão na evolução. E já que evolução tecnológica e inovação é um dos valores da Novus, voltamos esforços da equipe de P&D para soluções direcionadas ao avanço da IIoT, buscando sempre a melhoria continua para processos e, por conseguinte, promover benefícios à sociedade”, comenta Denis Willian Felix de Souza, consultor de Aplicação da Novus, para quem ainda seria preciso tratar, globalmente, da padronização de protocolos de comunicação, implantação do iPV6, e no Brasil evoluir as condições básicas que permitam suportar a implantação da IIoT de forma abrangente como infraestrutura e velocidade do acesso à internet banda larga fixa, móvel e sua tarifação, custo de energia elétrica que acabam por frear esse processo. “Do ponto de vista da evolução dos processos produtivos, sempre se buscou uma forma de equacionarmos o problema da escala: produzir mais para atender um mercado crescente, mundialmente. Esta questão, a da escala, foi resolvida e, atualmente, produzimos quantidades enormes de várias coisas – carros, celulares, roupas, alimentos, etc. Uma tendência recente é a produção em massa de itens personalizados, ou seja, a massificação da personalização e isso demanda um sistema de produção capaz de adaptar-se a cada novo produto produzido, pois ao invés de produzirmos centenas de carros iguais, por dia, a mesma planta deverá ser capaz de produzir as mesmas centenas de carros – cada um com sua personalização – no mesmo tempo e com melhor utilização de recursos. As tecnologias atuais, como Internet das Coisas (IoT), Big Data, Cyber Physical Systems e outras, são os atores dessa Quarta Revolução Industrial. Porém, somente elas, não bastam para atingirmos a massificação da personalização. É necessário que ocorra uma mudança na forma como se produz e, consequentemente, como se controla a produção”, comenta Marcos Giorjiani, diretor da Beckhoff no Brasil. Sob a ótica do usuário, integrar a planta toda faz com que ele ganhe flexibilidade, agilidade e visibilidade para aumentar a produção. “Um dos maiores desafios é o de conectar a atual base instalada junto aos diversos sistemas existentes, gerenciando ao gigantesco banco de dados gerados nos processos produtivos. Com o avanço da tecnologia, já é uma realidade a implementação da IIoT/Indústria 4.0 com o uso equipamentos de Edge Computing, interfaceando os ambientes de TA e TI e o uso de ferramentas de “Big Data Analytics”, pois apenas gerar e enviar uma enorme quantidade de dados para os sistemas de TI de nada servem sem o uso de softwares de análise de dados. A Mitsubishi Electric entende que a busca pelo aumento de eficiência da manufatura é um processo de aprendizado e, em 2003, lançou o conceito de e-F@ctory com o objetivo de maximizar o uso dos dados de chão de fábrica devido ao aumento de complexidade das demandas de manufatura”, afirma Hélio Sugimura, gerente de marketing da divisão de automação industrial da Mitsubishi Electric do Brasil. “Mas o usuário vai ter graus de produtividade e flexibilidade dependendo de onde começa a integração da planta. É preciso ter todas as camadas conectadas para ter o que chamamos de planta digitalizada. E essa planta permite que o CEO possa tomar decisões como se compra ou vende energia elétrica como um processo acessório à produção; quão eficiente é o fornecedor da manutenção; fecho a planta? Mas como decidir se não se souber o que está acontecendo, a que custos, e se isso pode ser melhorado ou não, ” explica Carlos Campos, desenvolvedor de negócios de Siemens. A IoT se aplica de maneira diferente na indústria de processo, na de manufatura e em serviços. É uma (R)evolução natural do uso das tecnologias. A maior diferença é que na indústria de processo não se pode jogar tudo fora; uma unidade nova ou um entrante sem base instalada podem fazer o que quiserem, mas não é o que acontece na maioria dos casos. É preciso ter um caminho evolutivo com resultados disruptivos ou seja: como capitalizar tudo o que já foi investido, mas ter ganhos muito maiores e ser mais competitivo? No greenfield é mais fácil porque não existem condições de controle legadas, mas a maior parte do mundo é brownfield; vai jogar tudo fora? Em outras áreas da vida já estamos jogando fora: a troca de celulares, de computadores, etc. Mas continua sendo uma questão monetária, fruto de uma operação simples: o tempo que se vai gastar para ter aquele ganho em relação ao quanto é viável investir. É preciso se acostumar ao pensamento digital: tudo é economia. Até a Microsoft sabe que o modelo de vender caixinha de software acabou: só é preciso um clique para atualizar automaticamente o software hoje. O software é o meio, então tem que ser imperceptível. Isso existia há 30 anos quando os mainframes da IBM já tinham autodiagnóstico que avisavam o técnico para ir até o banco atualizar ou consertar alguma coisa. Isso só era possível antes numa máquina caríssima; hoje é possível para qualquer celular. Imagine o poder de escala desse tipo de serviço para qualquer dispositivo! O chip é muito barato comparado com o elemento sensor. No mundo do processo não se pode parar a produção, as dimensões das ações são muito diferentes; na manufatura o foco está no produto. A integração de fábricas desses mundos tão diferentes é algo que deve ser muito pensado; é preciso cautela e uma plataforma tecnológica que inclua todas essas visões. Mas vale sempre que a compra de automação e eletrificação precisa estar alinhada tecnologicamente à estratégia IoT da empresa. Qual protocolo de comunicação escolher perde um pouco a relevância porque o mundo é Ethernet e isso significa que já estão padronizadas várias camadas do modelo OSI: a questão real é o que se vai usar em conjunto com OPC UA. Mas Carlos Fernando lembra que para que os instrumentos da planta sejam visíveis, é preciso que estejam aptos a publicar a informação necessária de maneira automática no sistema. E o caminho mais simples para isso é via OPC UA – que não por acaso é base do FDI (EDDL+FDT). E essas tecnologias trabalhando juntas permitem a digitalização sem ter que engenheirar o gerenciamento de ativos distribuído. Só que isso vai ser mais fácil para uns que para outros, dependendo da tecnologia que escolheram. Por exemplo, um instrumento Profinet, que já tem OPC UA e webserver, só precisa do FDI que vai reconhecer tudo automaticamente pois a estrutura de comunicação já está resolvida, só falta resolver a camada lógica. Então a hora agora é de escolher a plataforma tecnológica, como nos celulares, onde se escolhe entre IOs ou Android. A plataforma é importante, mas sem um sistema totalmente integrado é preciso fazer toda a configuração de alarmes e diagnósticos manualmente, por exemplo, e precisa-se configurar as interfaces via OPC para obter as mesmas funcionalidades, com muito mais esforços e gasto de tempo de engenharia e maior possibilidades de falhas e erros, aumentando assim o tempo e gasto de projetos de automação. A aplicação da Siemens na BMW, já nos anos 90, talvez explique um pouco o avanço rápido na parte discreta de automação porque, enquanto as atualizações de automação em plantas de processo geralmente acontecem em múltiplos de 5 ou 10 anos, numa área discreta isso é muito mais rápido, em especial numa automobilística, com a renovação de modelos praticamente anuais. O ritmo de atualização nessa indústria é muito mais acelerado, então é possível introduzir muito mais rapidamente inovações. As atualizações são pensadas em paralelo à produção e os benefícios da simulação se tornam óbvios aí porque as mudanças podem ser idealizadas, testadas e corrigidas no nível de detalhe virtualmente. Muitos fabricantes de máquinas e engenharias já trabalham hoje com simulações e o conceito do comissionamento virtual. A partir do TIA Portal V14 terá uma integração direta entre automação e Process Simulate da PLM por meio da funcionalidade de CLPs virtuais, PLCSim Advanced, permitindo a simulação de arquiteturas multi-CPU em rede e interagindo com modelos mecânicos virtuais. O uso destes conceitos pode reduzir o tempo de instalação e comissionamento em mais de 30%, por exemplo. Mas isso não é realidade apenas nas automobilísticas. A premiada fábrica de Amberg da Siemens já utiliza os conceitos do TIA e da Digitalização. “Usamos nas nossas próprias fábricas o que oferecemos ao mercado, tanto de hardware quanto de software. Hoje fornecemos plataformas de software padronizadas para que outras empresas não precisem desenvolver tudo; qualquer empresa pode utilizar o conhecimento e expertise da Siemens para aplicar as boas práticas que outras indústrias vêm utilizando há algum tempo”, comenta Robert Gries, gerente da área de negócios da Siemens e presidente da Associação Profibus no Brasil. “A Beckhoff, a cada sistema fornecido, está preparando a indústria para esta realidade. No Brasil, desde 2004 vem mostrando essa capacidade de integrar sistemas de automação com sistemas MES/ERP de forma extremamente rápida, com reduzidíssimo custo com engenharia e hardware. A automação de máquinas e processos com a tecnologia de controle no PC, defendida pela Beckhoff há mais de 30 anos, é o caminho certo para atingir a flexibilização da produção com redução de custos e recursos da maneira mais rápida possível”, comenta Marcus Giorjiani, da Beckhoff. “Temos um histórico longo de digitalização na manufatura, que começou com o TIA em meados dos anos 90. A partir daquele momento a Siemens trabalhava com o conceito de arquitetura totalmente integrada de automação para unificar numa plataforma única todas as disciplinas de automação. Este conceito é hoje a base para a digitalização, proporcionando uma integração fácil do fluxo de dados de todas as disciplinas dentro do life cycle dos produtos e do life cycle da produção destes produtos. A Siemens está constantemente ampliando o escopo do TIA. Por exemplo, a nova versão do TIA Portal V14 integra com o Energy Suite dados de eficiência energética, com o gateway de Teamcenter se abre a possibilidade de aproveitar dados de PLM diretamente no projeto de automação, além do que o Portal Cloud Connector possibilitará novos modelos de engenharia descentralizada e até novos conceitos de negócios para fabricantes de máquinas. A geração automática de telas de IHM a partir do código do CLP com SiVArc e a diagnose eficiente de falhas via o sistema ProDiag por meio da criação automática de dados e visualizações de monitoramento são outros destaques da plataforma integrada TIA Portal V14”, explica Robert Gries. Hoje é preciso trabalhar com ferramentas padronizadas e abertas, porque as customizadas pedem constantes reengenharias para qualquer nova aplicação ou interfaceamento. Padronização tem sustentabilidade na solução. Na maioria das plantas industriais, já existe uma variedade de bases instaladas de vários fabricantes. Robert lembra que Profibus ajuda muito na digitalização neste contexto porque a maioria dos dispositivos que se comunicam nessa tecnologia também já vem com interface Ethernet. Na manufatura, este é um processo que começou nos anos 2000 e, hoje, praticamente todas as aplicações incluem a comunicação Profinet ou algum outro tipo de Ethernet Industrial. “No mundo digitalizado o uso de protocolos como Profinet ou OPC UA vai se intensificar certamente, o que vai proporcionar ganhos significativos de eficiência na engenharia, evitar erros e aumentar a qualidade do processo de engenharia e produção como um todo”, diz Robert, executivo da Siemens. “A Beckhoff desenvolve e comercializa sistemas de automação com a tecnologia de controle baseada em PC. Este hardware padrão possuí atualmente uma enorme capacidade computacional e é a ferramenta onde são executados todos os softwares necessários para o gerenciamento de todo o ciclo de vida de um produto. Além do mais, este é o hardware que integra os mundos da Tecnologia da Informação com a Tecnologia de Automação. Assim, sistemas, processos e máquinas automatizados com a tecnologia de controle baseada em PC são imediatamente integradas nos atuais sistemas MES/ERP e podem disponibilizar suas informações diretamente para uma nuvem (pública ou Privada), eliminando a necessidade de hardwares adicionais com arquitetura fechada. Essa capacidade de comunicação, tanto vertical (Máquina – Nuvem), quanto horizontal (Máquina – Máquina), é o requisito fundamental para implantação de sistemas inteligentes de controle de produção” pontuaMarcos Giorjiani, apontando um outro caminho, forte na manufatura, mas também possível para processos. |

||

|

||

| Qualquer caminho escolhido, no mundo digitalizado, é

importante planejar e mudar o comportamento de compras

porque simplesmente otimizar os custos pontualmente pode

aumentar o custo total do projeto e da operação ao longo do

ciclo de vida inteiro. Talvez em alguma parte do projeto, se

precise de um investimento maior para ter um ganho no total

cost of ownership e ganhar na eficiência do projeto inteiro. Por isso, a engenharia tende a ganhar mais poder e influência na definição dos projetos. Antigamente, se planejavam os projetos dentro de escopos isolados; hoje, é preciso ter uma visão mais ampla e holística. A multidisciplinaridade vai começar no projeto do produto para que se aproveite melhor os vários aspectos da digitalização: talvez seja fundamental saber a ergonomia dos espaços de trabalho na linha de produção numa automobilística, como por exemplo, determinar a altura dos trabalhadores num determinado ponto da montagem; em outras empresas talvez seja mais importante usar a imagem da planta digital para apoiar e planejar melhor as manutenções e ampliações das linhas de produção. “Dentre as adequações estruturais, a indústria inevitavelmente precisará atualizar os equipamentos cujo funcionamento dependa em sua totalidade da intervenção humana. Nesse momento o melhor será optar por soluções que permitam a comunicação entre sistemas ao invés de soluções fechadas. Já os fornecedores precisarão investir no desenvolvimento de sensores e equipamentos mais compactos e inteligentes, softwares para a interpretação de tais dados e também mudar seu conceito de negócio, atualmente muito baseado na venda de produto (hardware) migrando para soluções agregadas, de hardware associado a um serviço, pois a tendência é que o produto vire uma commodity de baixo custo e venda se torne mais orientada ao fornecimento de uma função/serviço na qual esta sim trará os benefícios ao processo produtivo das indústrias. Quando falamos desta evolução de sensores, máquinas e sistemas inteligente, sempre haverá o questionamento da substituição de postos de trabalho por um sistema inteligente. Acredito que algumas habilidades como criatividade e comunicação devem ser melhor desenvolvidas pelos profissionais para se adequarem a estes novos tempos. Dentre as soluções já desenvolvidas nossos dataloggers (Tagtemp-NFC e Fieldlogger) atualmente possuem a possibilidade de se conectarem a plataforma em nuvem (Novus Cloud) podendo os dados estar disponíveis ao acesso através de smartphones, tablets, computadores e qualquer outro dispositivo que disponha de interface para navegação na internet. Essas soluções hoje se aplicam desde a monitoração de dados da produção, utilidades da fábrica à sistema de logística para o transporte de perecíveis e medicamentos”, conta Denis. “Existe um interesse muito grande pela digitalização, principalmente pela fusão com as tecnologias de IoT e coisas afins. Mas, o mais importante, o fator que pode fazer a grande diferença para a indústria nacional está justamente no fato de que a Indústria 4.0 trará a massificação da personalização e se pensamos em empresas disponibilizando um sistema de compras pela internet onde o consumidor poderá personalizar seu produto, temos que pensar na produção desse item personalizado muito próximo do consumidor – porque não se personalizaria nada caso se tivesse um prazo de entrega muito longo. A Beckhoff disponibiliza tecnologias para atender aos requisitos de controle, dentro do que se propõe a Indústria 4.0 e tem acompanhado essa evolução, disponibilizando para o mercado o que há de mais aberto e flexível no que diz respeito à tecnologia de controle e automação”, comenta Giorjiani. E essa é uma outra tendência que marca a Quarta Revolução Industrial: trazer a produção para mais próximo do consumidor. A integração da TI com a TA já é uma realidade, portanto essa nova era tecnológica não será uma questão de “caminho sem volta”, no sentido de ser forçado a utilizar os recursos disponíveis, mas a flexibilização dos sistemas de produção, a busca pelo uso racional de recursos e a melhoria do ambiente de trabalho, coisas que irão acontecer de forma natural, facilitado por toda a tecnologia disponível atualmente. E a adequação para esta nova realidade nos fará mais competitivos. “A Siemens oferece uma amplitude de ferramentas que abrange todas as necessidades e possibilidades para projetos de greenfield ou brownfield, em indústrias de manufatura e processo. Nós podemos ajudar nossos clientes a focar nos aspectos relevantes para que eles possam atingir os seus objetivos específicos de negócios, como time-tomarket, eficiência energética, aumento de produtividade, melhoria de qualidade, redução de custos, etc. Os especialistas da Siemens desenvolvem em parceria com os clientes os conceitos e soluções de como a digitalização possa ser aproveitada a partir de uma análise e o entendimento dos processos dos clientes para que eles possam atingir e superar os seus objetivos em forma mais rápida e eficiente. A utilização de ilhas de softwares diferentes e não integradas pode gerar mais falhas e o usuário pode deixar de aproveitar todos os benefícios, enquanto a ideia da Indústria Digital da Siemens é de trabalhar com uma plataforma única e dados integrados mantendo assim a consistência de dados e consequentemente aumentando a produtividade acompanhado por uma redução de custos.”, pontua Robert. Hélio Sugimura ressalta que a melhoria de processos produtivos não necessariamente envolve grandes investimentos, mas sempre a mentalidade de que o objetivo é o de aumentar a produtividade e qualidade, reduzir custos de operação, reduzir as paradas inesperadas de produção. “A IoT/Indústria 4.0 não é a solução em si, mas disponibilizar ferramentas auxiliares para os pontos mencionados acima. No Brasil temos falta de gente com qualificação técnica pois o profissional precisa ter uma visão sistêmica do processo como um todo, não só interno, mas também na cadeia de fornecedores e clientes para aumento de eficiência, mantendo a competitividade de sua indústria”. “No Brasil, ainda não estamos preparados, mas com certeza temos grande potencial para rapidamente assimilarmos toda e qualquer tecnologia que possa enriquecer o nosso processo industrial. Devemos iniciar um processo de capacitação técnica e gerencial dos profissionais e adequação das indústrias e existem vários meios para qualificá-los e certificá-los adequadamente. Na minha opinião, um profissional para viver essa nova revolução seria capacitado em automação, instrumentação e TI”, comenta Rana. “Neste momento de aumento do uso da Internet e de sensores inteligentes, precisamos olhar para a frente e imaginarmos a quantidade de informações que os dispositivos podem transmitir a um custo incrivelmente baixo. Estas novas possibilidades de comunicação vão impactar todas as empresas, desde as grandes até as pequenas. É um caminho sem volta, o mundo está cada vez mais digital e o brasileiro, que não é conservador em tecnologia, vai aprender rápido. Só precisa de condições mais favoráveis de mercado para deslanchar. E o caminho é o de sempre: divulgação e treinamento de como projetar e usar”, pontua o professor e consultor Augusto Passos Pereira. Giorjiani reflete que, na realidade brasileira, fica claro que essa nova era ocorrerá primeiramente nas grandes multinacionais, que trarão essa realidade de suas matrizes. Mas como as tecnologias estão disponíveis, empresas de médio e pequeno portes migrarão para sistemas inteligentes de produção aos poucos, mas com certeza seguirão o caminho em paralelo à formação da mão de obra adequada. “Atualmente os cursos de Engenharia de Automação incluem uma carga considerável de TI. Todos os novos Engenheiros de Automação estão inteirados das ferramentas de TI, tais como as linguagens disponíveis na ferramenta Visual Studio, da Microsoft (o atual front-end de programação do TwinCAT 3), bem como as ferramentas MatLab e Simulink. Os protocolos de comunicação como o OPC-UA – definido como o padrão na Indústria 4.0 – estão sendo cada vez mais difundidos e seu conhecimento está amplamente disponível na Internet. Além disso, protocolos “chão-de-fábrica” baseados em Internet, como o EtherCAT – protocolo mais rápido do mercado – também estão sendo muito bem divulgados. A cada dia os temas de IoT, IIot e etc estarão disponíveis e serão absorvidos facilmente pelos profissionais de automação. Com certeza universidades e cursos técnicos incluirão, cada dia mais, em suas grades curriculares os temas mencionados”. O diretor regional do Senai de Santa Catarina, Jefferson Gomes, professor do Instituto de Tecnologia Aeronáutica – ITA com pós-doutorado na área de manufatura já reconheceu que, para essa revolução realmente acontecer, existem alguns obstáculos. E os grandes entraves são infraestrutura e política de inovação. “As análises da eficiência da inovação têm alguns pilares, como infraestrutura básica, ambiente macroeconômico, qualidade de educação e de saúde dos trabalhadores, grau de formação e treinamento para os trabalhadores, eficiência do mercado, desenvolvimento do mercado financeiro para que se viabilizem os negócios. No Brasil, numa escala de zero a sete dos relatórios de competitividade global, beiramos algo por volta de 3,5 ou 4. O tamanho do mercado é enorme, o que é algo positivo, mas em todos os outros quesitos, o Brasil precisa caminhar. Outro ponto importante é que, definitivamente, o Brasil não vai entrar nessa era tendo apenas 5% dos egressos no ensino superior formados em engenharia. Engenheiro aqui é um indivíduo com alta capacidade de conhecimento sobre um determinado assunto e alta capacidade de congregar conhecimentos com outros parceiros de trabalho. O ambiente da indústria avançada é altamente complexo. Há muitas variáveis atuando ao mesmo tempo: mercado, demanda, competidores. Na prática, o jeito como estamos formando pessoas para o mercado não está rendendo sucesso para produtividade das empresas nem mesmo agora. Talvez a gente não esteja olhando muito bem a qualidade da entrega desses novos profissionais – engenheiros e técnicos. Essa qualidade passa necessariamente pelo jeito como se forma”. |

||

| LEIA MAIS NA EDIÇÃO IMPRESSA | ||

| |

||

| DESEJANDO MAIS INFORMAÇÕES: redacao@editoravalete.com.br | ||

|

|

|