Revista Controle & Instrumentação – Edição nº 207 – 2015 |

||

| ¤

Cover Page

|

||

Plataforma padrão? |

||

|

||

|

Sistemas flutuantes de produção, armazenamento e

descarga – FPSO e submarinos, se concebidos, construídos e

integrados corretamente, são os preferidos hoje em dia pois

formam combinação coesa para desenvolver reservatórios

offshore de petróleo e gás em várias profundidades ao redor

do mundo. Uma vez que os FPSOs têm uma grande versatilidade

para conseguir uma primeira data de produção,

foram selecionados como o sistema flutuante de produção

preferidos para as companhias de petróleo e gás offshore.

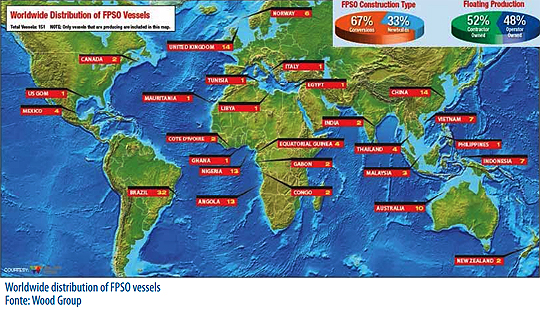

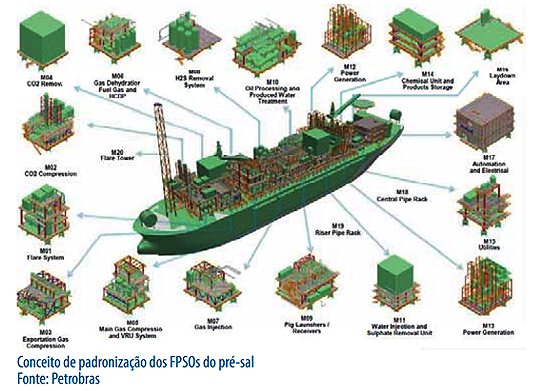

De acordo com a Wood Group, existem atualmente mais de 200 FPSOs que operam no Mar do Norte, África, Ásia e Oceania, e no Golfo do México e costa brasileira – a frota é composta de construções novas, convertidas e reformadas. O tipo de FPSO depende do projeto e da primeira data de óleo, somando-se a uma combinação de alugadas ou próprias. Nesse mercado surgiu a normalização/padronização em design do projeto para melhorar a segurança e qualidade, e que estabeleceu um acordo mútuo entre companhias de petróleo, empresas de engenharia, empreiteiros de instalação offshore, fornecedores e agências reguladoras, sem comprometer requisitos regulamentares. Somese a isso o fato de que as empresas oferecem serviços permanentes de engenharia e fabricação para melhorar a segurança dos projetos, da qualidade e a máxima eficiência de custos integrados. “A Fluor tem sido responsável por alguns dos projetos offshore mais desafiadores do mundo, por mais de 100 anos e, para otimizar o legado e especialização no mar, a empresa criou a Fluor Offshore Solutions, que postula que a normalização/padronização pode ser iniciada dentro de cada região no mar, onde as características do reservatório, dados oceanográficos, requisitos regulamentares e índices de custo do projeto estão disponíveis e compartilhados para encontrar soluções inovadoras. Embora os dados disponíveis não sejam idênticos devido à natureza da depleção do reservatório ao longo do tempo, é aceitável padronizar alguns equipamentos tanto em sistemas submarinos quanto em instalações FPSO”, afirmam Phillip Nguyen, diretor executivo de Tecnologia da FOS e Gerald Stone, vice presidente senior da FOS. Com a crescente incerteza sobre os mercados e mesmo sobre os preços do petróleo, os operadores buscam para topsides e instalações submarinas as melhores taxas de confiabilidade, disponibilidade e capacidade de manutenção. E garantias de desempenho do processo para sistemas submarinos e FPSOs, em equipamentos individuais ou pacotes padronizados são uma preocupação para engenharias e fornecedores. No início de 2000, a Fluor Offshore Solutions concluía a engenharia, aquisição e construção - EPC para trabalhar topsides em dois FPSOs na África Ocidental, ambos projetos muito bem sucedidos utilizando a metodologia “design one, build many”, ambos de novos cascos construídos na Coréia do Sul. |

||

|

||

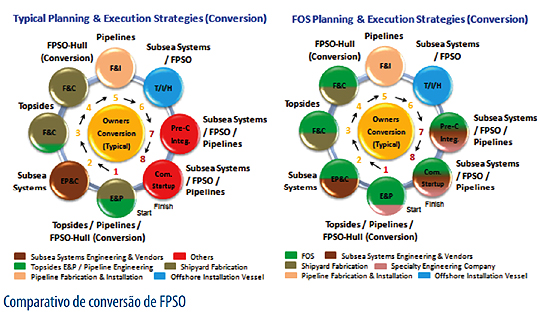

| Em dados recentes, o tipo de construção FPSO é

dividido entre novo-build e conversão em 33% e 67%,

respectivamente. Os dois diagramas acima mostram estratégias de planejamento e execução de uma conversão típica FPSO (à esquerda) e uma solução integrada Fluor Offshore Solutions (à direita). Muitas fases com diferentes escopos de trabalho são executadas por várias empresas em sequência, paralela e simultaneamente a partir do início até chegar ao primeiro óleo. As cores são usadas para descrever diferentes escopos de trabalho e empresas em várias fases. A diferença entre a nova construção e a conversão é a construção do casco: uma nova construção requer um estaleiro para a construção do casco. Segundo Tim Shea, analista sê- nior da ARC, a customização e a padronização são termos muito relativos. Vários dos principais fornecedores de automação, por exemplo, têm customizado suas ofertas de automação-padrão com características e capacidades que poderiam fornecer soluções mais ou menos padronizados para operadores nos exigentes ambientes de FPSO e subsea. “Idealmente, a normalização/padronização deve ser a tendência de longo prazo, o que significa sistemas de controle mais abertos e menos customizados, sensores e instrumentação mais padronizados, etc. Como acontece com qualquer padronização da tecnologia, enquanto proprietários/operadores pressionam porque vão se beneficiar significativamente destas soluções mais padronizadas, os prestadores de serviços de campo petrolífero, tecnologia submarina e em menor escala, os fornecedores de automação, reduzem a velocidade da mudança porque perderiam a capacidade de diferenciar as suas ofertas para ganhar uma vantagem competitiva exclusiva”. |

||

|

||

| De fato, os custos dos projetos para subsea e FPSO já

estavam demasiado elevados quando os preços do petróleo

despencaram. Este aumento da pressão para reduzir custos

e compartilhar os riscos resultou em um aumento dramático

no número de joint ventures

e alianças que temos assistido

no mundo offshore e

subsea. Os fornecedores de

automação também perceberam

que precisam colaborar

mais em direção a padronização

para serem capazes

de fornecer soluções que

são um pouco interoperáveis e podem trabalhar com

outros fornecedores nos diversos

ecossistemas. Então, o papel da automação e da instrumentação é o de ajudar a diminuir os custos, obter mais dados que podem monitorar ou melhorar o desempenho operacional, e aumentar a produção. através de comunicações interoperáveis e padrões de dados – mas ainda vão percorrer um longo caminho para tornar isso uma realidade. Para André Corazza, coordenador técnico da Unidade de Integração de Sistemas da Altus e um dos responsáveis diretos pelo projeto de automação das FPSOs replicantes da Petrobras no Pré-Sal, não existe uma “padronização” nos projetos de construção de plataformas, pelo menos não no que tange a Altus. Corazza defende que, desde o processo básico, passando pelo pré-detalhamento e o próprio detalhamento, as plataformas são analisadas e projetadas em consonância com características dos campos onde serão instaladas, o que torna a utilização de uma plataforma “genérica”, que seria construída para atuar de modo polivalente em vários ambientes, extremamente complicada. Num cenário como este, a plataforma teria que possuir, além de uma grande base instalada de equipamentos, uma reserva em espera com igual magnitude que possibilitasse a modificação da arquitetura de automação de modo que a plataforma pudesse ser remodelada de acordo com as alterações no escopo do projeto. “Cada projeto de detalhamento é único. Para fazer o projeto básico, inicialmente é analisado onde a plataforma será instalada, e a característica do petróleo e campo do local de instalação”, afirma Corazza. Para ele, dependendo do campo onde a plataforma será instalada, a tecnologia pode mudar bastante. “Até o momento, não surgiu nenhuma demanda para que a Altus fornecesse uma plataforma genérica, digamos assim, porque essa plataforma teria, ao invés de uma média de cinco mil pontos, que é o usual, dez mil, para estar preparada para o pior dos cenários”, concluiu. Corazza afirma que o que pode acontecer é que, ao realizar as projeções de quantidade necessária de pontos de I/O para a fase de operação na contratação da automação, por praxe, as empresas solicitam um número de 10% a 20% superior ao que foi estimado no projeto de detalhamento, uma reserva de contingência caso seja necessária alguma alteração ou expansão futura em relação ao projeto inicial. Porém, esse volume superior de pontos de I/O ao que havia sido definido não é suficiente para permitir a alteração estrutural da plataforma de forma que ela possa ser utilizada em outros projetos. – “Na nossa visão, as plataformas não estão sendo super ou subdimensionadas, apenas customizadas de acordo com o projeto inicial, contando com uma reserva de segurança para pequenos essenciais”. Luis Gerbase, presidente e sócio fundador da Altus, reflete ainda que a flexibilidade das plataformas é sempre um compromisso de vários fatores técnicos e de custo. “Sempre um equipamento que foi projetado para uma função mais específica terá um desempenho econômico maior. Creio que nas plataformas como a P-58, que foi projetada para operar em pós e pré sal, se procurou atingir um equilíbrio de características e custos que dessem o maior retorno sobre o investimento. São decisões em qualquer projeto de engenharia que podem ser mais ou menos acertadas, e neste caso de exploração, temos variáveis que mudam com o tempo, e nada é perfeitamente previsível sobre o futuro dos poços, vida útil da plataforma, etc. O mais importante talvez, ao longo da vida da plataforma, é a equipe da empresa exploradora, das empresas de automação e todas as outras envolvidas, é a capacitação técnica e principalmente de gestão dos projetos para que eles sejam executados com eficiência, ou seja, o ser humano é muito mais que a máquina para o sucesso de tudo”. Mauricio Barbarulo, O&G Industry Consultant da Rockwell Automation, lembra que, em se tratando de plataformas flutuantes, sejam de produção, como as FPSOs (Floating, Production, Storage and Offloading), transporte, como o FLNG (Floating Liquefied Natural Gas), ou de armazenagem, como as FSOs (Floating, Storage and Offloading) e FSUs (Floating Storage Unit), diferentes embarcações são projetadas para diferentes fins. As plataformas flutuantes podem ser novas ou convertidas a partir de uma embarcação existente, como um VLCC (Very Large Crude Carrier), por exemplo, e a flexibilidade é uma dentre várias das características de uma plataforma nova, pois permite maior adaptação ao local de instala- ção da plataforma. Barbarulo ressalta que nossas bacias hidrográficas apresentam águas mais calmas que o Mar do Norte, por exemplo, e isso faz com que nossas plataformas flutuantes tenham a área conhecida como “free board” menor, comparativamente às plataformas instaladas no Mar do Norte. Da mesma forma, outras características, como sistema de ancoragem, acomodações, torres, sistema de controle também são projetados para acompanhar as diferentes necessidades. A vantagem do sistema de controle, em comparação com outros mencionados, é a facilidade de sua configuração para adaptação às características da plataforma. Ou seja, o licenciador da tecnologia do processo define arquiteturas de processo condizentes com suas necessidades e o fornecedor do sistema de controle (automação, sistema elétrico, instrumentação, etc.) desenvolve, conjuntamente, a melhor solução tecnológica para sustentar o processo. Assim, o sistema de controle é configurado de forma a atender as características da embarcação. Ajustes para processamento de diferentes tipos de óleos são procedimentos inerentes ao sistema de controle de processo. Como parte do sistema de controle principal (Integrated Control and Safety System - ICSS), outros sistemas são conectados de tal forma que a integração seja transparente aos olhos da operação. Assim, sistemas como F&G (Fogo e Gás), MMS (Machinery Monitoring System) e outros são também configurados de forma a acomodarem o tipo de plataforma e regulagens associadas às características de exploração e produção. A configuração dos controladores, em se tratando do controle de processo no topside, tende a ser a mesma entre diferentes plataformas, divididos em alguns grupos: PCS, PSD e F&G. Os protocolos de comunicação estão mais relacionados ao fabricante, desde que atendam às necessidades estabelecidas pelo usuário final. No caso de plataformas afretadas, a configuração dos controladores do sistema de automação segue a filosofia do licenciador da tecnologia ou afretador, diferindo-se um pouco da configuração das plataformas próprias da Petrobras. Por exemplo, alguns afretadores combinam os sistemas de topside e cascos, enquanto a Petrobras segrega esses sistemas. Assim, ajustes para configuração do tipo de óleo e produção são feitos a partir do sistema de controle. Nikki Bishop, diretora de Offshore Oil & Gas da Emerson Process Management, concorda que a tendência para a modularização é alta, o que significa a construção de plataformas e FPSOs em grandes pedaços, em diferentes lugares ao redor do globo para, em seguida, serem enviados para o destino final e edificados quase como grandes blocos de Lego. Já a padronização de plataformas offshore e FPSO é baixa devido ao alto grau de diferenças entre as condições do local em que vão trabalhar. Isto não significa que uma determinada unidade de operação não pode ser padronizada. Nikki ressalta que os esforços para padronizar módulos hoje estão focados na produção em terra, onde há pouca perda de eficiência ou produtividade por ter uma unidade de produção um pouco abaixo do ideal para determinadas condições. “Estamos vendo isso mais comumente em campos de shale oil, onde a cabeça do poço de produção e equipamentos relacionados podem ser replicados dezenas de vezes ao longo do campo e há uma grande oportunidade para obter economias de capex através da padronização dos módulos envolvidos. Dito isto, este mesmo esforço pode ser aplicado a FPSO de onde a perda de produtividade de ter operações ‘sub-ótimas’ é excedido pelas economias de custo de normalização no design. Isso vale também no âmbito de automação. Projetos padrão de automação, incluindo design e software, podem levar a grandes economias de capex. Normaliza- ção do escopo de automação também reduz o obstáculo de treinamento do operador e oferece melhorias nas práticas de segurança já que os processos de trabalho do operador podem ser padronizados. A principal desvantagem para a normalização é o risco de executar o processo de ‘sub-otimizar’ arriscando retornos de produção. Este risco deve ser cuidadosamente analisado antes de escolher um projeto padrão para vários módulos topside e automação. Plataformas e FPSOs não são idênticas e, portanto, haverá sempre necessidade de algum nível de customização. No entanto, os esforços para padronizar e modularizar tanto quanto possível, estão em curso”. Padronizar não é uma ideia nova, nem restrita ao setor de óleo e gás. A manufatura replica fábricas há décadas e as indústrias químicas já embarcaram nessa tendência, como prova a reprodução do complexo acrílico de Nanjing (China) da Basf em Camaçari (Bahia) – que deve estar pronta em junho deste ano e pode ser replicada mais uma vez. |

||

|

||

| É um tema que está entre os fornecedores de instrumentos e serviços. Para Newton Bastos, gestor de Negócios Sênior da Presys Instrumentos, quando se utiliza a padronização, de um modo geral, a preocupação é atingir ganhos de escala e promover uma melhor solução entre o fabricante e o mercado. “A padronização busca a integração dos fornecedores com os clientes, mas de um modo simples. Quando os clientes usam o mesmo padrão, isto facilita a vida do fornecedor, pois não terá que identificar um produto novo para atender cada demanda do cliente. Já a customização é empregada no sentido de personalização, adaptação e adequação. Desta forma, customizar é adaptar um produto de acordo com a necessidade demandada do cliente, alterar algo para fazer com que sirva melhor aos requisitos de um mercado extremamente exigente como o de petróleo e gás. A customização pode ser entendida como sendo a adequação de um produto ou serviço aos requerimentos e demandas de um cliente. Mas, ao contrário do que uma primeira análise pode sugerir, as abordagens são complementares. Entender que o cliente percebe como padrão é muito importante, porém não é tudo. Mais do que oferecer uma solução padronizada, a receita para a satisfação do cliente é adicionar, em uma solução padronizada, alguns tópicos customizados para o bom uso e a satisfação do cliente com seu produto ou serviço. Na Presys, procuramos desenvolver soluções que sejam o mais padronizado possível, sem deixar de lado, a possibilidade de ouvir o cliente, entender suas demandas e avaliar as reais necessidades de se customizar uma solução. Com isto, nossos produtos adequam se a diversos mercados diferentes, com o perfil adequado a cada cliente, tornando também o mais padronizado possível, com módulos adequados a cada tipo de necessidade. Através das customizações, vão se criando soluções padronizadas, que o mercado acaba reconhecendo como um produto simples e objetivo para atender as demandas requeridas”. | ||

| LEIA MAIS NA EDIÇÃO IMPRESSA | ||

| |

||

| DESEJANDO MAIS INFORMAÇÕES: redacao@editoravalete.com.br | ||

|

|

|